Estabelecimento de procedimentos precisos para o trabalho de cada um dos operadores

em um processo de produção, baseado nos três seguintes elementos:

1. Tempo takt, que é a taxa em que os produtos devem ser produzidos para atender

à demanda do cliente.

2. A sequência exata de trabalho em que um operador realiza suas tarefas dentro

do tempo takt.

3. O estoque padrão, incluindo os itens nas máquinas, exigido para manter o processo

operando suavemente.

O trabalho padronizado, uma vez estabelecido e exposto nas estações de trabalho,

é o objeto da melhoria contínua através do kaizen. Seus benefícios incluem a documentação

do processo atual para todos os turnos, reduções na variabilidade, treinamento mais

fácil para os novos operadores, redução de acidentes e riscos e uma base comum para

as atividades de melhoria.

Três documentos básicos são comumente utilizados na criação do trabalho padronizado.

São utilizados pelos engenheiros e supervisores para projetar o processo e pelos

operadores para fazerem melhorias em suas próprias tarefas.

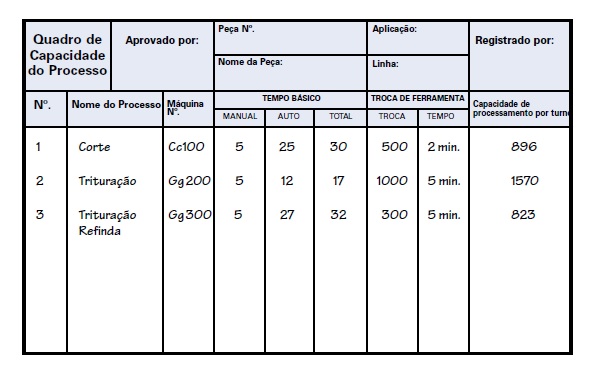

1. Quadro de Capacidade do Processo

Este formulário é usado para calcular a capacidade de cada máquina em processos

conectados (geralmente uma célula), a fim de confirmar a capacidade real, identificar

e eliminar os gargalos. Este quadro determina fatores tais como o tempo de ciclo

das máquinas, set-up e intervalos de troca da ferramenta e os tempos dos trabalhos

manuais.

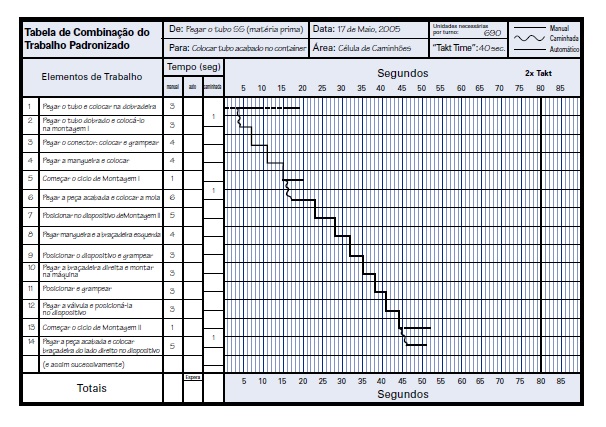

2. Tabela de Combinação do Trabalho Padronizado

Este formulário mostra a combinação do tempo de trabalho manual, tempo de caminhada

e tempo de processamento da máquina para cada operador em uma sequência de produção.

Esta tabela fornece mais detalhes e é uma ferramenta mais precisa do que o gráfico

de balanceamento do operador. A tabela completa mostra as interações entre operadores

e máquinas em um processo e permite que se recalcule o conteúdo de trabalho de um

operador, conforme o tempo takt se expande ou se contrai.

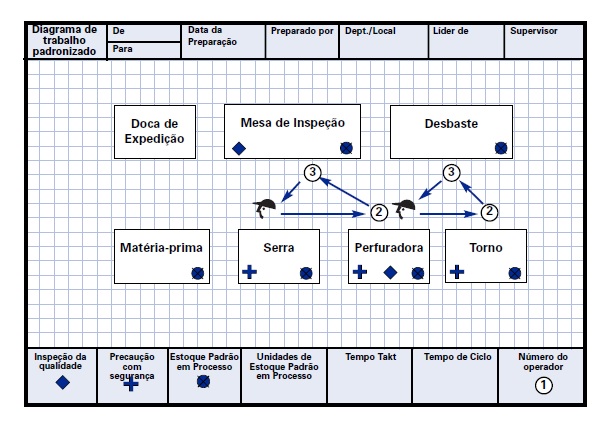

3. Diagrama de Trabalho Padronizado

Este diagrama mostra a movimentação do operador e a localização do material com

relação à máquina e ao layout do processo total. O diagrama deve mostrar os três

elementos que constituem o trabalho padronizado: tempo takt atual (e o tempo de

ciclo) para o trabalho, a sequência de trabalho e a quantidade de estoque padrão

exigida para garantir a suavidade das operações. Os diagramas de trabalho padronizado

são normalmente expostos nas estações de trabalho como uma ferramenta para a gestão

visual e para kaizen. São continuamente revisados e atualizados sempre que as condições

da estação de trabalho se alteram.

Esses documentos de trabalho padronizado são normalmente utilizados em conjunto

com duas outras ferramentas: folha de padrões de trabalho e folha de instruções

de trabalho. A folha de padrões de trabalho resume uma variedade de documentos que

definem como fabricar o produto de acordo com as especificações de engenharia. Normalmente,

fornece os requisitos operacionais precisos que devem ser seguidos para garantir

a qualidade do produto.

A folha de instruções de trabalho, também chamada de folha de detalhamento do trabalho

ou folha dos elementos de trabalho, é usada para treinar os novos operadores. Lista

as etapas do trabalho, detalhando quaisquer habilidades especiais exigidas para

a realização do trabalho com segurança, qualidade e eficiência.

Artigo Relacionado - "Como começamos a implementar o trabalho padronizado?" - Autor:

Michael Ballé - Lean Institute Brasil.

Leia aqui o artigo completo.

Como começamos a implementar o trabalho padronizado?

Como começamos a implementar o trabalho padronizado? Pela literatura, parece que

não pode existir "kaizen" significativo sem padrões, mas, por outro lado, temos

procedimentos para tudo, e eles parecem muito distantes dos "padrões". Acredito

que enxergo o que precisa ser feito, mas o trabalho parece muito desafiador!

Engraçado você me perguntar isso. Tenho tido dificuldade com a mesma pergunta há

anos. Lembro-me que, em uma empresa, pedimos a um desafortunado praticante lean

para "elaborar os padrões". Ele era (é) um bom rapaz e leu os livros sobre o que

os padrões realmente parecem ser - eu recomendo fortemente o livro "O Talento Toyota",

de Jeff Liker e David Meier - e, então, ele elaborou um documento chamado "padrões

de trabalho" para cada estação de trabalho, completo, com fotos e tudo. O pobre

rapaz permaneceu lá por quase dois anos e, como um completo idiota, continuei argumentando

que ele deveria escrever tudo, já que "tudo isso viria a ser útil no tempo certo".

Enfim, ele quase teve uma crise de stress e nunca usamos todo seu árduo trabalho

- ainda me sinto arrependido e com vergonha sobre esse episódio (e este é um dos

casos de sorte em que o garoto recuperado continuou fazendo seu trabalho de maneira

excelente posteriormente).

Após esse episódio embaraçoso, constrangido e com vergonha, eu tentei evitar esse

tópico, mas sua inevitabilidade aparecia a todo tempo. Meu sensei continuava insistindo,

como você mencionou, que não pode haver kaizen sem padrões. O lado bom do lean (ou

melhor, o lado irritante do lean) é que você não escolhe seus tópicos de aprendizagem,

então, eu tomei fôlego e tentei voltar um passo para olhar para esse tópico de maneira

diferente. Descobri que, quando em dúvida, com ideias lean que não parecem funcionar,

comece colocando-se no lugar dos operadores e olhando com os olhos deles.

Oito Horas de Trabalho Padronizado

O que pode realmente arruinar o dia de um operador? Se em um chão de fábrica ou

em qualquer área da empresa, visualize a pessoa que você acha que está fazendo o

melhor possível todos os dias e com quem os clientes xinguem ou seja considerado

culpado por seu supervisor por fazer um mal trabalho. Isso é particularmente doloroso

porque é injusto (eles se doam ao máximo todos os dias e estao em circunstâncias

difíceis) e desestabilizador por causa da dúvida irritante de que, na verdade, eles

estariam fazendo o trabalho errado. Nenhuma quantidade de autojustificativa (Estou

fazendo o que posso) ou racionalização (Não pode ser tão ruim assim) pode compensar

a ansiedade criada pelo medo de seu chefe ter uma impressão ruim (ou errada) de

você. Isso é muito, muito ruim.

O outro ponto que me paralisou foi a insistência de um de meus sensei de que o papel

do supervisor era dar oito horas de trabalho padronizado para cada operador - não

apenas padrões de trabalho, mas trabalho padronizado! Nunca poderia me conectar

com isso porque a maioria dos ambientes de trabalho que conheço, desde a manufatura

até serviços, o que os supervisores realmente fazem é mudar as pessoas de uma estação

para outra e dizer a elas o que fazer e quando, não como fazer, especificamente

como fazer no tempo takt e na sequência certa de movimentos. Os pontos de meu sensei

eram que:

1. Um operador deveria apenas desempenhar trabalho padronizado durante seu dia de

trabalho;

2. O gerente deveria dar a ele/ela oito horas de trabalho padronizado para desempenhar;

3. Quando o trabalho padronizado acabasse, a pessoa deveria parar de trabalhar;

4. Qualquer trabalho não padronizado deveria ser examinado e questionado:

1. Esse trabalho

é necessário?

2. Se sim, o operador

deveria estar fazendo isso?

Seu ponto era que a responsabilidade da gerência era progressivamente eliminar o

trabalho não padronizado do chão de fábrica - um verdadeiro desafio!

Outro aspecto do enigma foi que em qualquer planta da Toyota no mundo, a ênfase

rotineira no treinamento on-the-job é óbvia, mas aqui estamos de volta ao quebra-cabeça.

Já que há padrões de trabalho para tudo no ambiente da Toyota, as técnicas do TWI

podem ser aplicadas - mas o que você faz quando não há padrões? De volta ao problema

da galinha e dos ovos.

Bem, tendo falhado na primeira vez atacando o lado dos padrões do quebra cabeça,

pergunto-me por que não começar do outro lado. Na mesma fábrica onde tínhamos deixado

um rapaz exausto de escrever os padrões de trabalho, pedimos ao supervisor para

treinar os operadores todos os dias - a regra era um dia, um operador, 20 minutos

de treinamento. O supervisor fez isso com aproximadamente trinta operadores, o que

significava que ele deveria ver cada pessoa por 20 minutos a cada dois meses e assim

por diante. Nós definimos um plano visual em um quadro branco para que cada operador

pudesse enxergar quando eles seriam treinados.

A princípio, o supervisor tentou usar os padrões de trabalho detalhados que tinham

sido compilados, mas isso simplesmente não funcionou. Ou o operador era um veterano

com experiência e caçoava do procedimento, então, ele não dizia nada que precisava

saber, ou o operador era novato e, por isso, os documentos elaborados eram muito

detalhados para serem usados em vinte minutos. Aaargh! Após alguns meses, decidimos

abandonar os documentos e focar no relacionamento do treinamento. O supervisor teria

que trabalhar com papel e lápis para escrever em uma folha A4 (nada mais do que

um A4 - isso se tornou importante) com um checklistpara fazer o trabalho de maneira

correta. No final, esse checklist acabou incluindo:

1. Os principais passo para se realizar o trabalho;

2. Descrições OK versus não OK nos pontos chave;

3. Lembretes sobre segurança.

O que parece com uma clássica folha de padrão de trabalho de operações deveria parecer!

Acontece que durante os vinte minutos de discussões, o supervisor verificou a sequência

principal com os operadores inexperientes e se eles entendiam as partes difíceis

e refinava as descrições do OK/não OK com os veteranos. Para minha total surpresa

(e alívio), pastas de folhas de padrão de trabalho começaram a aparecer nas estações

de trabalho (ambiente de alto mix) e muitas das novas oportunidades técnicas de

kaizen começaram a aparecer em discussões de trabalho padronizado: os movimentos

reais do operador na célula: pés, mãos e olhos.

De repente me vejo trabalhando na operação de serviços de uma empresa com colabradores

que diziam ao técnico de manutenção onde dirigir para reparar o quê. Após visualizar

os primeiros indicadores chave (viagens com a informação incorreta,lead time do

cliente etc.), iniciamos um programa de treinamento no mesmo formato. O que descobrimos

é que os contratos variam de cliente para cliente e é inacreditavelmente difícil

para o colaborador saber exatamente o que é próprio de cada cliente. Então, eles

começam a estabelecer padrões por meio de tipo de contrato e agora eles descobrem

que necessitam investigar mais completamente com o mesmo cliente no telefone antes

de enviar um técnico. Neste caso, eles começam com procedimentos existentes e com

um sistema de vinte minutos por dia, transformam esses procedimentos gerais em padrões

de trabalho específicos."

Voltar