Método de controle da produção em que as atividades fluxo abaixo avisam as atividades

fluxo acima sobre suas necessidades. A produção puxada tenta eliminar a produção

em excesso e é um dos três componentes principais de um sistema de produção Justin-Time

completo.

Na produção puxada, uma operação fluxo abaixo, seja interna ou externa, fornece

informações à operação fluxo acima, geralmente por cartões kanban, a respeito de

quais partes e materiais são necessários, a quantidade necessária, quando e onde

é necessário. Nada é produzido pelo processo fornecedor sem que o cliente fluxo

abaixo tenha apontado a necessidade. É o oposto da produção empurrada.

Há três formas básicas de sistemas puxados de produção:

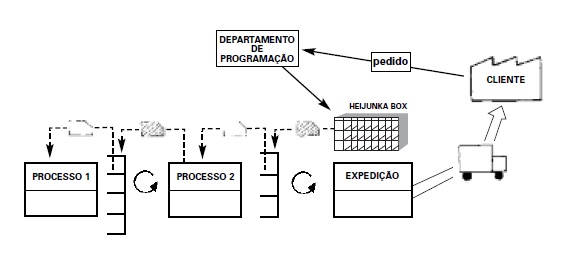

Sistema Puxado com Supermercado

É a forma mais básica e mais difundida de produção puxada,também conhecida como

sistema de reposição ou sistema puxado tipo A. Em um sistema puxado com supermercado,

cada processo tem uma loja, um supermercado, que armazena uma dada quantidade de

cada item produzido. Cada processo produz apenas o necessário para repor o que é

retirado do seu supermercado.

Normalmente, quando o material é retirado do supermercado pelo processo fluxo abaixo,

um kanban ou outro tipo de informação é enviado fluxo acima ao processo fornecedor,

que, então, irá repor o que foi retirado.

Cada processo é responsável pela reposição de seu supermercado, de modo que a gestão

diária do local de trabalho é relativamente simples e as oportunidades de kaizen

são relativamente fáceis de perceber. A desvantagem de um sistema com supermercado

é que um processo precisa manter um estoque com todas as peças que produz, o que

pode não ser prático, caso a variedade de peças seja muito grande.

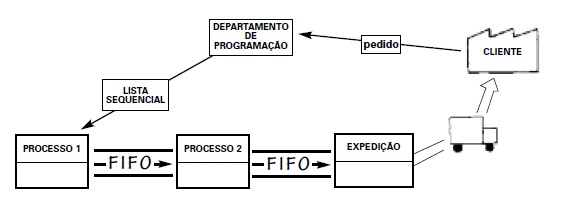

Sistema Puxado Sequencial

Também conhecido como sistema puxado tipo B, o sistema puxado sequencial pode ser

empregado quando houver uma variedade de peças muito grande a ser armazenada em

um supermercado. Os produtos são basicamente feitos sob encomenda e o estoque total

do sistema é minimizado.

Em um sistema sequencial, o departamento de programação deve estabelecer o mix correto

e a quantidade de produtos a ser produzida. Isso pode ser feito colocando-se cartões

kanban em um heijunka box, geralmente no início de cada turno. Essas instruções

de produção são então enviadas ao processo inicial do fluxo de valor. É comum que

isso seja feito na forma de uma "lista sequencial". Cada um dos processos seguintes

produz em sequência os itens que chegam até ele, originados no processo anterior.

O FIFO para cada produto precisa ser mantido continuamente.

Um sistema sequencial cria uma pressão para que se mantenha oslead times curtos

e previsíveis. Para que esse sistema funcione efetivamente, o padrão seguido pelos

pedidos dos clientes precisa ser bem compreendido. Caso os pedidos sejam difíceis

de prever, o lead time de produção deve ser muito curto (menor que o lead time do

pedido) ou um supermercado adequado de produtos acabados precisa ser mantido. Um

sistema sequencial requer uma gestão rígida para ser assegurado e as melhorias no

chão-de-fábrica podem ser um desafio maior.

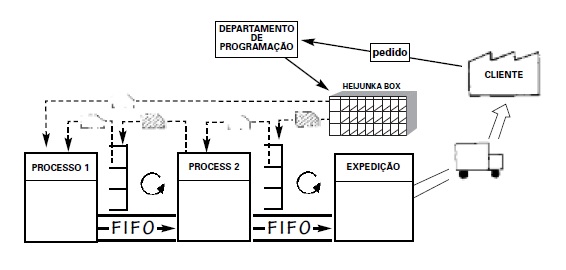

Sistema Puxado Misto Sequencial e com Supermercado

Sistemas puxados com supermercado e sequenciais podem ser empregados conjuntamente

em um sistema misto, também conhecido como sistema puxado do tipo C. Um sistema

misto pode ser apropriado quando uma regra 80/20 for aplicável: um percentual pequeno

da gama de peças (talvez 20%) respondem pela maior parte (talvez 80%) do volume

de produção diário. Geralmente faz-se uma análise para segmentar as peças por volume,

de acordo com a frequência de pedidos: (A) alta, (B) média, (C) baixa e (D) não

frequente.

O tipo D pode representar pedidos ou peças especiais para reposição. Para lidar

com os itens que têm pouca saída, um kanban especial para o tipo D pode ser criado

para representar, não uma peça específica, mas uma determinada quantidade de capacidade.

A sequência de produção para os produtos D é então estabelecida pelo método utilizado

pelo departamento de programação para as peças do sistema puxado sequencial.

Tal sistema misto permite que os sistemas com supermercado e sequencial sejam aplicados

seletivamente, conseguindo-se os benefícios proporcionados por cada um deles, mesmo

em ambientes em que a demanda é complexa e variada. Os dois sistemas podem ocorrer

ao mesmo tempo, lado a lado, horizontalmente, ao longo de um fluxo de valor completo,

ou podem ser usados para uma determinada peça em alguns trechos de seu fluxo específico

de valor.

Um sistema misto pode dificultar o balanceamento do trabalho e a identificação de

condições anormais. Pode também se tornar mais difícil a condução e a gestão do

kaizen. Assim, para que o sistema misto funcione eficazmente, faz-se necessária

uma gestão muito rigorosa.

Artigo Relacionado - "Conectando a Montagem aos Processos em Lotes através de Sistemas

Puxados Básicos" - Autor: Art Smalley - Lean Institute Brasil.

Leia aqui o artigo completo.

"Conectando a Montagem aos Processos em Lotes através de Sistemas Puxados Básicos

Sistemas puxados são uma parte fundamental da manufatura lean e frequentemente são

mal entendidos e considerados difíceis de se implementar. Especificamente, uma área

de dificuldade frequente que acredito é de encontrar a conexão apropriada entre

processos da linha de montagem com processos em lote como estamparia, injeção, pintura

ou operações como usinagem, por exemplo.

Existem três tipos básicos de sistemas puxados de produção; sistema puxado com supermercado,

sistema puxado seqüencial e sistema puxado misto com elementos dos dois outros sistemas

combinados. Em todos os três casos, os elementos técnicos importantes para o sistema

ter sucesso são:

1. Produtos fluindo em pequenos lotes (criando "one piece flow" onde for possível).

2. Puxar os processos de acordo com o tempo takt (não permitindo a superprodução).

3. Sinalizar o reabastecimento através de um kanban.

4. Nivelar o mix de produtos e a quantidade

Para conectar processos em lote com a linha de montagem, o sistema puxado de produção,

em conjunto com um tipo específico de kanban conhecido como kanban de sinalização,

é utilizado. Há pelo menos três tipos diferentes de kanban de sinalização e o uso

apropriado depende da natureza do seu processo e da manufatura. Os três tipos de

kanban de sinalização são:

1. Kanban de produção padrão

2. Kanban fabricação em lotes

3. Kanban triangular

O kanban de Produção Padrão estabelece uma ordem de produção fixa e algumas

regras básicas sobre tamanho do lote, o qual pode variar um pouco com a necessidade.

No entanto, o padrão fundamental ou a ordem de produção é sempre mantida. Isso cria

uma seqüência fixa (i.e. padrão) de produção que é continuamente repetida. Geralmente

esse estilo de produção é necessário em processos de tratamento térmico, pintura,

ou outros processos com seqüências de trocas específicas. Enquanto a seqüência de

produtos deveria ser fixa nesses casos, a quantidade real produzida em cada ciclo

não é fixa e varia de acordo com as necessidades do cliente. Isso é conhecido como

pedido fixo/ ciclo de reabastecimento de quantidade variável.

Por exemplo, em um ciclo de oito horas, as peças sempre vão de A a F (a dificuldade

das trocas pode ditar esta ordem). Estoques do supermercado central é uma função

do padrão de ciclo de reabastecimento. Assim, um ciclo de um dia implica em estoque

mínimo de um dia que deve ser mantido no supermercado; um ciclo de uma semana significa

um estoque de uma semana. A principal desvantagem do Kanban de Produção Padrão é

que a seqüência é fixa; você não pode pular da peça C para a peça F.

O Kanban de Produção Padrão estabelece um ritmo e uma seqüência de produção. Contanto

que o ritmo de toda produção seja mantido perto do tempo takt e o supermercado comande

a puxada entre os dois processos, o sistema funciona. É o primeiro e básico passo

para o estabelecimento do controle da produção e do sistema puxado entre dois processos

separados por um supermercado.

Os prós são que cria uma ordem estabelecida onde antes não existia. Também permite

a melhor seqüência de produção para facilitar a troca, se for necessário. Os contras

são que isso não é um sistema just-in-time perfeito já que você deve esperar a sua

vez na ordem em que a fila caminha e assim algum atraso é envolvido. Infelizmente,

também não tende a pressionar o sistema a reduzir os tempos de troca, tempo de estoque

ou lead time (exceto por intervenção gerencial).

Quadro de controle dos lotes

Fazer em lotes com um quadro de controle dos lotes requer a criação de um kanban

físico para cada container de peças no sistema. Assim que o material for consumido

do supermercado, o kanban é imediatamente destacado e periodicamente trazido de

volta para o processo de produção em lote anterior em um quadro que destaca todas

as peças e mostra o espaço vazio entre cada cartão kanban no sistema. Isto é um

exemplo de quantidade fixa/estilo pedido variável do reabastecimento puxado.

O retorno do kanban no espaço vazio do quadro indica que o estoque foi consumido

do supermercado; kanbans não retornados representam que ainda há estoques no supermercado.

Assim que o ponto de disparo pré-definido é alcançado, o operador da produção sabe

que deve começar a fazer o produto para reabastecer o material no supermercado.

Se os vários pontos de disparos são alcançados de uma só vez, a produção tem que

estabelecer regras considerando o que deve ser produzido primeiro (neste cenário

o padrão ou seqüência não é fixa) e onde produzir. Por outro lado, os supervisores

irão decidir o que fazer baseados em informações disponíveis.

Há varias vantagens desse método. Uma é que a seqüência de programação é mais flexível

do que com o Kanban de Produção Padrão. Uma segunda é que fornece uma representação

visual do consumo de estoque e destaca problemas emergentes no supermercado central.

Há desvantagens nesse tipo de kanban também. Requer muitos kanbans se você possuir

muitos tipos de peça, e os kanbans devem ser trazidos de volta a tempo e de maneira

segura para o quadro de controle de lotes ser preciso. Além disso, tem o problema

inerente de várias peças alcançarem o ponto de disparo ao mesmo tempo. Nessas circunstâncias,

é necessário o julgamento humano para decidir o que produzir entre dois ou mais

produtos que atingiram o ponto de disparo. Disciplina é requerida por parte dos

programadores e supervisores para não permitir a formação de estoques adiantado

de quando for necessário.

Kanban Triangular

O método que a Toyota seguiria na maior parte do tempo para ligar processos em lote

com o processo posterior de montagem é denomindo kanban triangular. Abaixo está

um exemplo sem muitos detalhes de como usar esse método na implementação lean (Veja

manual Criando o Sistema Puxado Nivelado do LIB para explicações mais detalhadas).

O exemplo assume que você possui um departamento de usinagem em lote que alimenta

alguma linha de montagem final. O departamento de usinagem tem cinco máquinas que

fazem 11 variações de produtos totalmente diferentes. A demanda para cada produto

varia significantemente, assim como a embalagem padrão de cada peça. O tempo de

setup (troca) é de mais ou menos três horas."

Voltar