O varejo é das atividades econômicas e de negócios a que mais

reúne e contribui com diversas experiências ao consumidor. Nos canais de varejo, a

criação de valor é experimentada naquilo que chamamos de momento da verdade, ocasião

em que o cliente se conecta com possíveis soluções em formato de produtos e

serviços, através dos quais ele busca atender seus anseios e valores. A abordagem lean na

logística está completamente inserida nesse contexto, propondo dirigir os esforços e

recursos nessa direção da criação e realização desses valores,

colocando-os no tempo, modo, forma e locais certos para o cliente.

Neste artigo, descrevemos o caso de uma grande empresa do varejo com

atuação em todo o Brasil, no qual a organização alavancou seu crescimento e

lucratividade através da logística lean como forma de dar sustentabilidade à sua

política e estratégia de varejo. O negócio, de muita tradição, evoluiu ao

longo dos anos com sua estratégia centrada no cliente. De forma competente, ao antever as mudanças

de hábito do consumidor e as facilidades tecnológicas proporcionadas pelas inovações

do digital, a companhia inseriu nessa estratégia a adoção dos canais digitais integrados

às lojas físicas, de tal modo a constituir uma plataforma de omnichannel.

Omnichannel é a

expansão do conceito de multicanais. Vai além dos diversos canais com os quais o cliente pode

interagir com a empresa, físicos e digitais, porque incorpora uma experiência única em que o

consumidor pode completar aquilo que presencia na loja física – com a informação

disponível em dispositivos digitais –, saber que pode interagir por comunicação

à distância (ou resolver comprar depois com os dados ali armazenados) e ainda escolher onde quer

receber ou buscar fisicamente o seu produto sem limitações. A experiência prossegue depois

da venda e do recebimento, com informações e ofertas através de interações em

todos os canais com a mesma política e a mesma disposição de atendimento.

As palavras “todos” e “integração” são

fundamentais para entender as oportunidades e desafios que a estratégia adotada no caso apresentado

impõe ao sistema logístico. Omnis é de origem latina e significa todos ou todas. Channel, por sua vez, vem do

inglês, significando canais. Assim, a expressão nos conduz ao conceito de “todos os canais

reunidos”, não de forma paralela na operação, e sim de modo integrado. Todos

alinhados e conectados com foco na experiência única do cliente. No caso aqui descrito, a empresa

de varejo apresentava esse mesmo desafio no aprofundamento do conceito, devidamente sustentado por sua cadeia de

suprimentos e padrões logísticos. Isso assegurava essa experiência única até a

entrega física em prazos d+1, sem erros, sem avaria e com custo competitivo.

1) O desafio lean na logística

No caso da empresa de varejo, esse desafio se apresentava ainda maior em

função de sua amplitude de ação em todo o Brasil, da multiplicidade e variedade de

itens comercializados e de diversas opções de combinar e dividir entregas em endereços

distintos. Dessa forma, a expansão voltada ao excelente atendimento foi se construindo ao longo dos anos

em uma complexidade operacional que exigia um robusto método de abordagem aos problemas logísticos

antes de qualquer decisão de investimento.

Imagine a situação em que um cliente visualiza em seu aplicativo

digital um determinado produto. Ele descobre a partir da interação com o dispositivo que aquele

produto se encontra em uma determinada loja física, próxima da sua região. Ele resolve ir

até a loja, visualiza o produto, interage com o vendedor e decide comprar. Realiza a compra ali mesmo com

o vendedor, resolve tudo com o mesmo funcionário de acordo com a filosofia one face to customer e deseja receber

o produto em sua casa no prazo máximo de dois dias. Entretanto, nosso cliente reside em outra cidade e

comprou aquele modelo com aquela cor de produto, só disponível em algumas lojas por se tratar de

produção limitada em fim de temporada.

Começa aí toda uma operação de logística que, caso

não seja responsiva e eficiente, resultará em grande frustração daquela

experiência digital-física omnichannel. Na retaguarda, será necessário transferir o produto até uma

instalação interna e, em seguida, despachar a mercadoria com destino ao nosso cliente dentro do

prazo estabelecido. Tudo isso sem aumentar os custos.

Esse é o desafio do varejo omnichannel enfrentado pela empresa em

questão: situações semelhantes em número de milhares de operações

distintas que precisam estar integradas não só digitalmente, mas também através de

circuitos interligados que chamamos na logística lean de loops

de operação, dotados de fluxo contínuo sem

desperdícios.

2) Primeiro passo – as conexões físico-digitais

O primeiro passo da implantação do sistema lean de suporte à

estratégia omnichannel de varejo consistiu na identificação desses loops através do mapeamento do

fluxo de valor adaptado às situações logísticas.

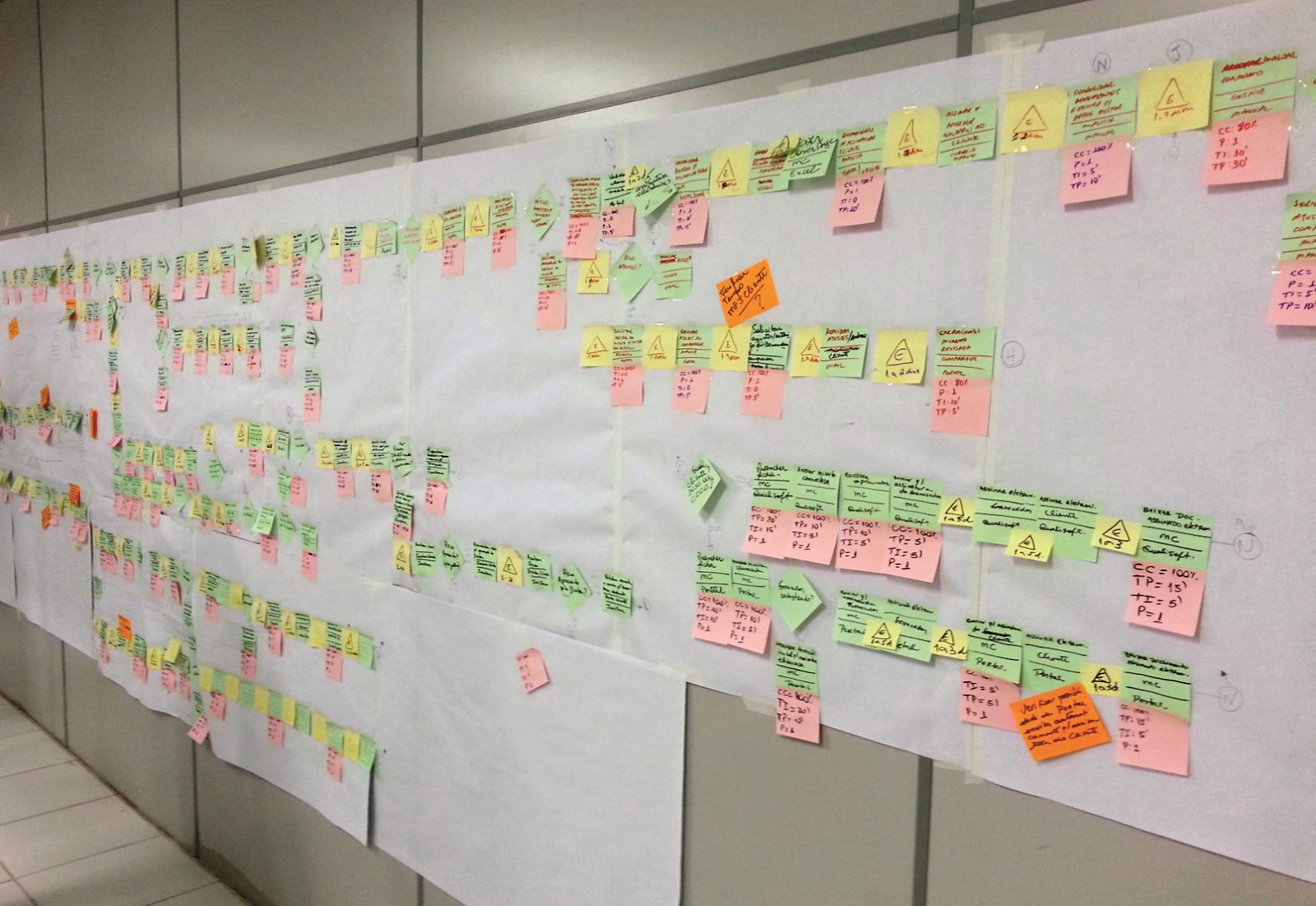

Neste mapeamento (figuras 1A e 1B), as conexões do sistema físico com

os sistemas de informação digitais são priorizadas e analisadas quanto à capacidade

de fluir a informação correta no momento certo. Pontos em que havia sintomas de delay na informação (ou

disposição imprecisa ou incompleta dos dados, prejudicando o fluxo logístico) foram

investigados quanto às causas e direcionados para kaizens

que removeram tais obstáculos, acionando sempre que

necessário o auxílio de equipes de desenvolvimento digital e/ou logístico.

Figura 1A – Mapeamento do Fluxo de Valor em execução

Fonte:

Treinamento sobre Mapeamento do Fluxo de Valor promovido pelo Lean Institute

Brasil

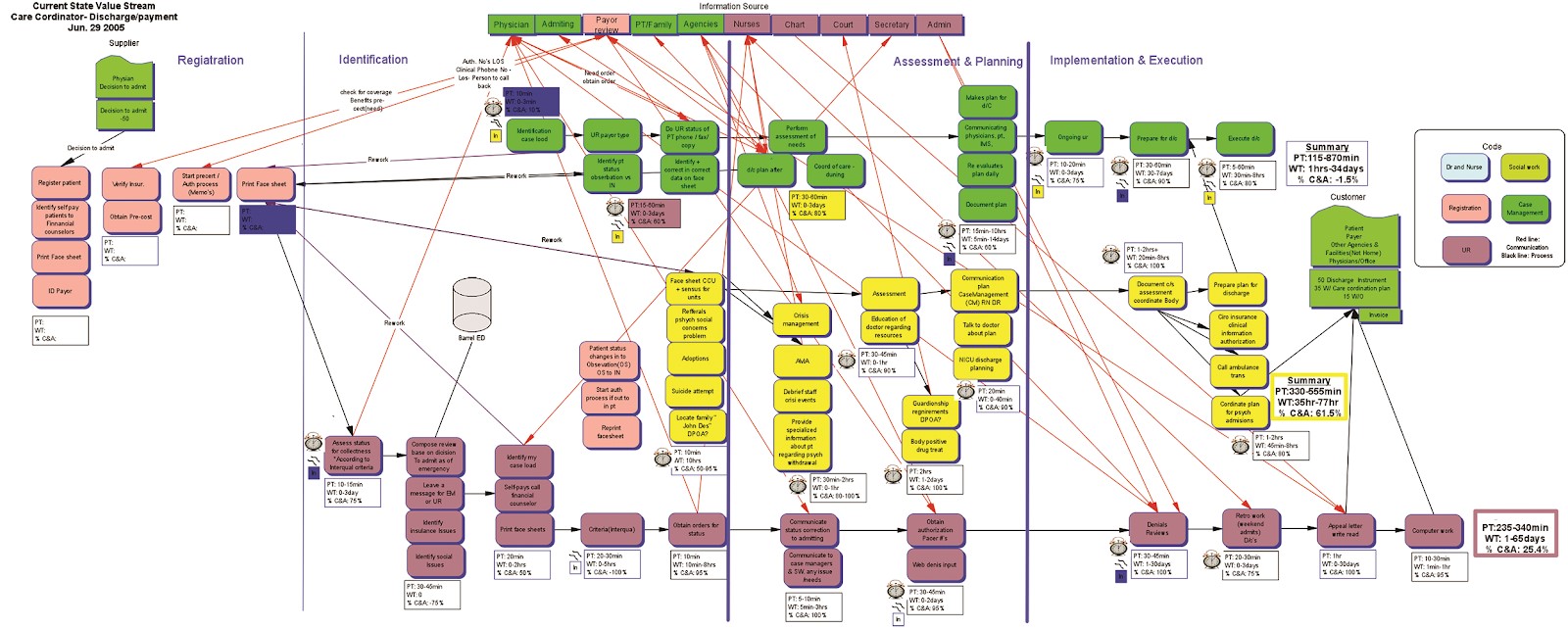

Figura 1B –

Mapeamento do fluxo de valor com seus loops e interfaces.

Fonte:

Treinamento sobre Mapeamento do Fluxo de Valor promovido pelo Lean Institute

Brasil

No caso em questão, a empresa, graças ao mapeamento, identificou os

principais loops, que

foram objeto de um plano de ação para facilitar e agilizar as conexões

físico-digitais:

- Sistema de coleta nas lojas e transferências entre CDs.

- Sistema de inbound com chegada dos veículos nas docas de recebimento.

- Sistema de classificação das entradas e seu rápido

direcionamento para as locações no armazém.

- Sistema de armazenagem monitorado pelo WMS.

- Sistema de picking e consolidação dos pedidos.

- Sistema de outbound com as diversas rotas de destino.

Outro desafio era integrar as soluções propostas de todos os CDs do

Brasil, alinhando informações e conceitos entre os gestores das áreas de transporte,

gestão de CDs regionais, atendimento, pós-venda, frotistas e diversas áreas de apoio,

possibilitando uma visão única e crítica sobre o estado atual dos mapas e suas

conexões.

3) Construção do plano – tornando conexões ágeis e robustas

A visão compartilhada permitiu o estabelecimento de um plano de

transformação que conciliou tanto os aspectos gerais da organização, com sua

política centrada no cliente quanto às especificidades de cada loop operacional, quanto as

variáveis regionais, cujas soluções levaram em conta as causas específicas de cada

local. Exemplificando: em dada região atendida por dado CD, a conexão física-digital teria

que levar em conta um conjunto de transportadores individuais com limitações em seus dispositivos

de comunicação. Enquanto em outro cenário local, tratando-se de frota de operador

logístico, a disponibilidade de serviço de geolocalização já facilitava a

comunicação em tempo real. Todavia, em ambos os casos regionais, a rapidez nos processos de

alocação de cargas, agendamento e carregamento, ao lado da padronização de

procedimentos e tempos de execução, deveriam seguir o mesmo conceito de fluxo contínuo, sem

interrupções, base da filosofia da logística lean.

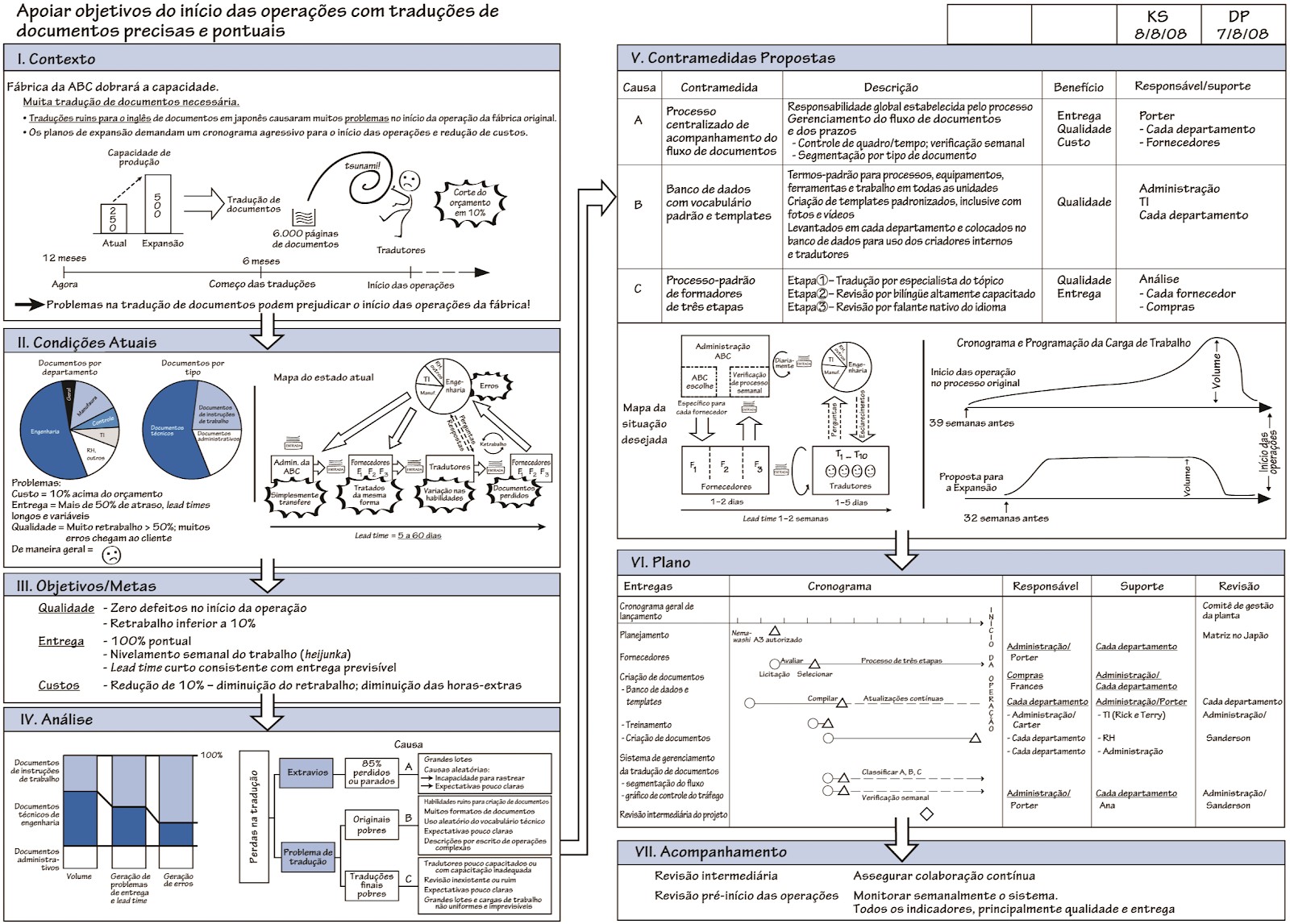

Para cobrir tanto o aspecto geral quanto as particularidades distintas pelo Brasil,

foram constituídos grupos por localidade com representantes de cada loop operacional, os quais elaboraram

a intervenção com base no pensamento lean guiado pela estratégia A3 (figura 2). Trata-se da

planificação do ciclo PDCA em um documento que esclarece e organiza os dados e fatos coletados.

Foram elaborados dezenas de A3, e todos foram alinhados entre si horizontalmente naquilo que mencionamos como

visão comum para facilitar as conexões entre os loops e entre os sistemas

físico e digital, mas também aprofundados verticalmente nas peculiaridades locais para realizar

soluções sustentáveis.

Figura 2 - Fonte: Shook,

John. Gerenciando para o Aprendizado, São Paulo: Lean Institute Brasil, 2008.

4) Fazendo as conexões – trabalho padronizado entre os fluxos

Diversas ações de melhorias foram realizadas pelos grupos seguindo a

abordagem lean. Algumas se notabilizaram por extrema simplicidade, porém com aguda criatividade. Outras

demandaram, além desses atributos, o auxílio dos profissionais de programação do

digital.

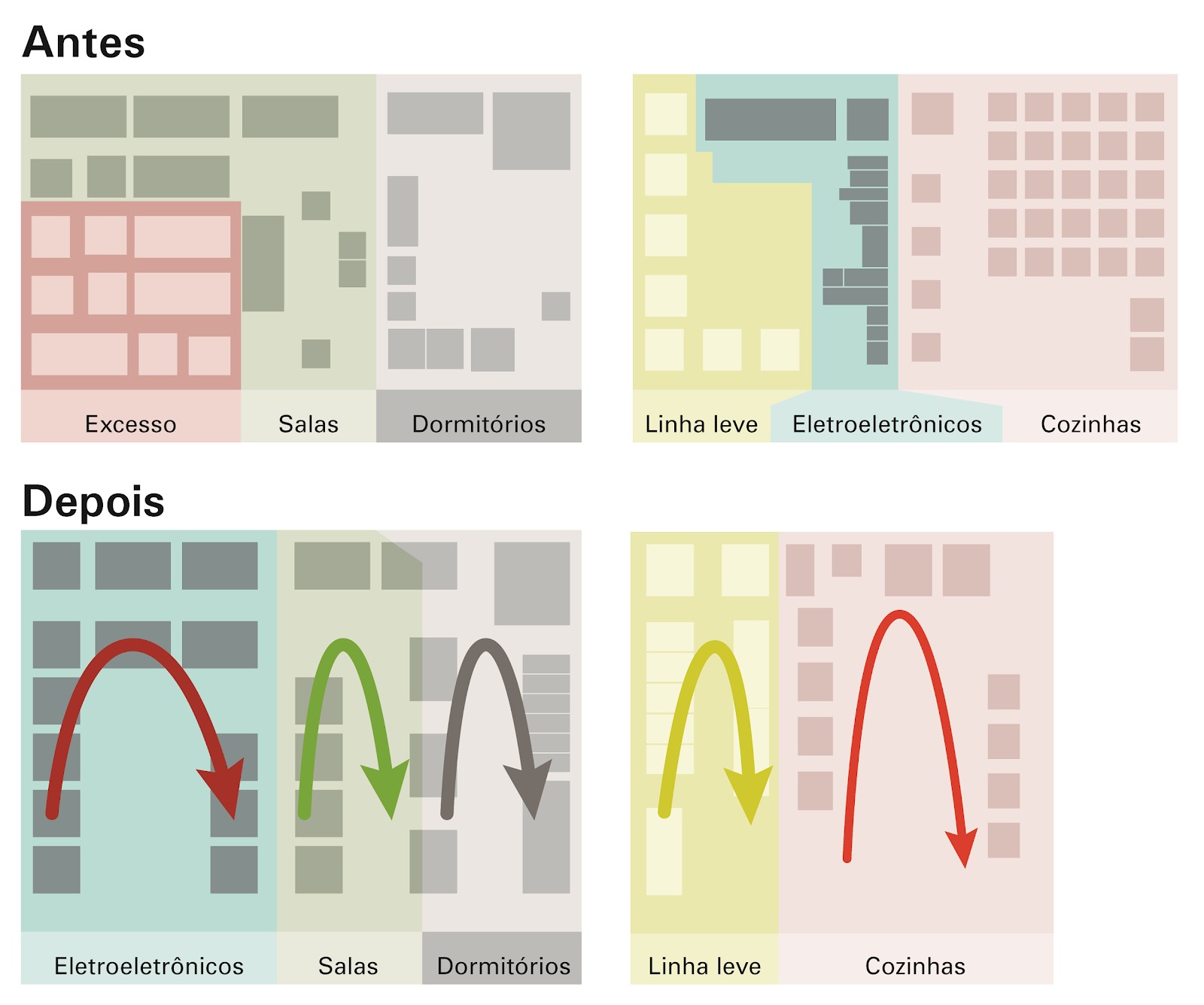

No primeiro caso, temos a ilustração dada pelo setor de

picking, que apresentava

baixa conexão com o loop de consolidação dos pedidos, levando muitas vezes a uma demora em

fechá-los, liberá-los para conferência e despachá-los. A doca ficava ocupada por mais

tempo, e indicadores desafiadores de entrega em 24 ou 48 horas eram prejudicados.

A simplicidade de reorganizar os corredores das categorias de produto, definindo o

trabalho padronizado entre as equipes em cada rota interna, permitiu sincronização das ondas de

picking e resultou na

diminuição das distâncias percorridas e menor lead time para cada corredor (figura

3).

Figura 3 – esquemas do antes e depois na organização das rotas de picking.

Fonte:

elaborado pelo autor

A reorganização das equipes em short-circuits com trabalho

padronizado permitiu instalar programação visual em quadros, montados em posições

estratégicas, os quais orientavam quanto aos horários de início e de

finalização das ondas. Assim, todos passaram a acompanhar o progresso das tarefas e alinhar com as

atividades da próxima etapa. Quadros de acompanhamento de desenho simples (com informações

registradas à caneta) poderão se tornar telas digitais com o passar do tempo (dashboards conectados com o sistema de

informação do WMS), na medida da aprendizagem e consolidação da

prática.

No segundo caso, o acompanhamento da entrega ao cliente com as

informações prestadas em tempo real pelos dispositivos digitais, registrando horários de

entrega e eventuais dificuldades encontradas pelo entregador, foram melhor sistematizadas através da

implantação de passos de trabalho padronizado do motorista. Um conjunto de opções de

resposta diante dos obstáculos foi sistematizado, indo desde intervenções em tempo real da

equipe de retaguarda até análises posteriores para encontrar causas dos endereços com falta

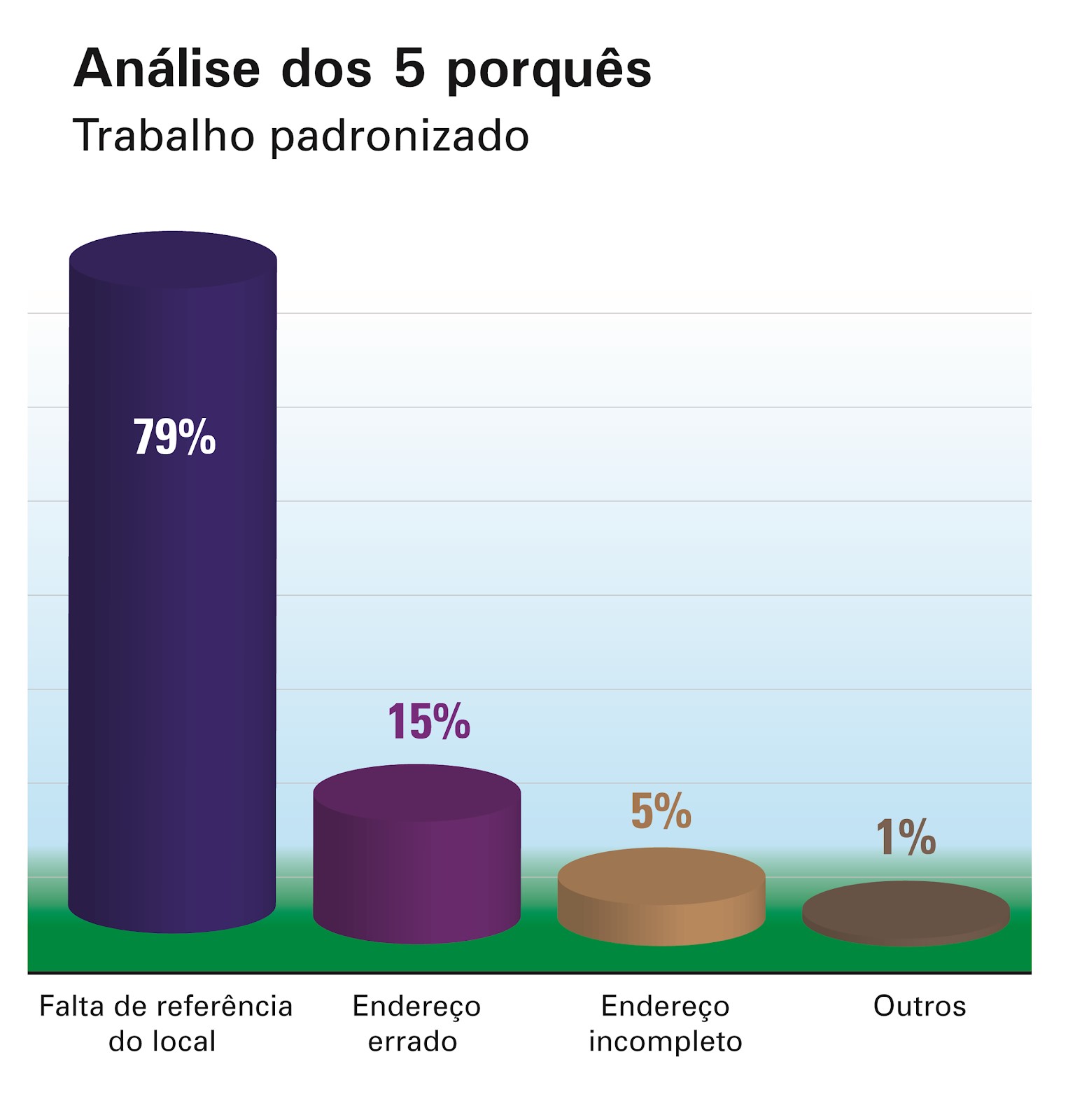

de referência ou com registro errado no sistema digital, que ainda persistiam respectivamente em 79% e 15%

dos insucessos (figura 4). De forma geral, as intervenções possibilitaram aumentar o índice

de sucesso das entregas na primeira tentativa (da ordem de 50 a 80%, dependendo da localidade).

Figura 4 –

gráfico de Pareto após análise dos 5 porquês dos insucessos na entrega

padronizada

Fonte: elaborado pelo autor

5) Obtendo o resultado, acompanhando e melhorando continuamente o sistema

Um dos benefícios da abordagem lean é consolidar resultados e buscar

novos desafios continuamente, tanto em sistemas manuais quanto em sistemas com tecnologia de última

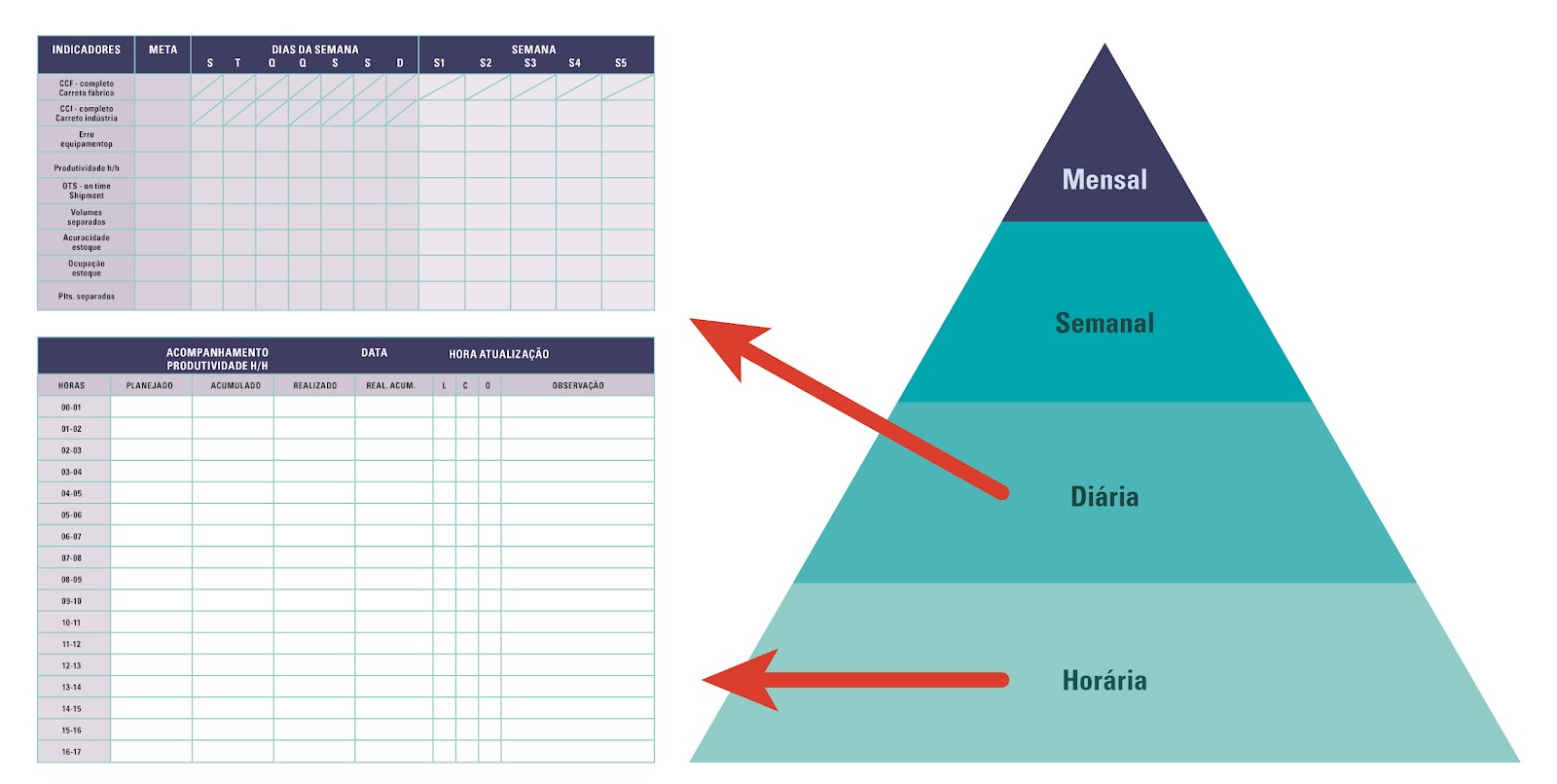

geração. Essa busca é instrumentalizada através da instalação de

sistemas de acompanhamento com indicadores, desenhados para refletir a situação real da

operação no gemba – local real em que as coisas acontecem – através do qual a

logística lean toma decisões com base nas evidências. Tais evidências são

disponibilizadas por meio de dados e fatos acompanhados diariamente, consistindo na prática do

gerenciamento diário. Todas as operações em seus loops – rotinas de fluxos, como

já dissemos – foram dotadas de quadros de acompanhamento das metas diárias dos seus

processos ao longo do dia.

Assim, esses quadros de gestão visual, dos mais simples aos mais sofisticados,

com aquisição de dados de forma manual ou digital, foram instalados para permitir que todos os

envolvidos em cada processo reconhecessem o progresso de seu trabalho e, ao sinal de qualquer dificuldade em

cumprir a meta diária, pudessem solicitar auxílio de imediato.

Dessa forma, as mudanças diárias de programação foram

acompanhadas da agilidade operacional necessária no canal físico, na medida em que cada meta

diária passou a ser estabelecida entre as equipes de modo articulado. Essas mudanças são

típicas de um sistema de varejo omnichannel, cujas demandas são puxadas pela web em um dia, e o perfil das vendas muda

radicalmente em outro, passando a ser puxada por um comportamento sazonal e distinto das lojas físicas,

por exemplo. Cada quadro observado se articula com outro (figura 5). Cada loop de uma operação de

picking se articula com a

meta e o acompanhamento da expedição. Cada venda registrada no sistema digital se articula com

cada fluxo de picking no

CD (ou na transferência de loja). A tarefa de cada operador irá aparecer no quadro de

acompanhamento para a consolidação de todos os pedidos no dia seguinte ou, no mais tardar, em

d+2.

Figura 5 –

Alinhamento entre os quadros de gestão visual do planejado e realizado, com destaque para o

acompanhamento das metas horária e diária das equipes. Fonte: elaborado pelo autor

As mudanças e metas diárias são discutidas com as equipes em

diversos níveis, através de reuniões de stand-up

meeting com agenda padronizada de forma objetiva, encaminhando,

no início da jornada de trabalho, as ações que, na sequência, são comunicadas

e registradas nos quadros de gestão visual.

Dessa forma integrada entre os loops

da operação logística, a empresa varejista

implantou em seus sistemas físicos a mesma natureza de integração propiciada em seus meios

digitais do omnichannel.

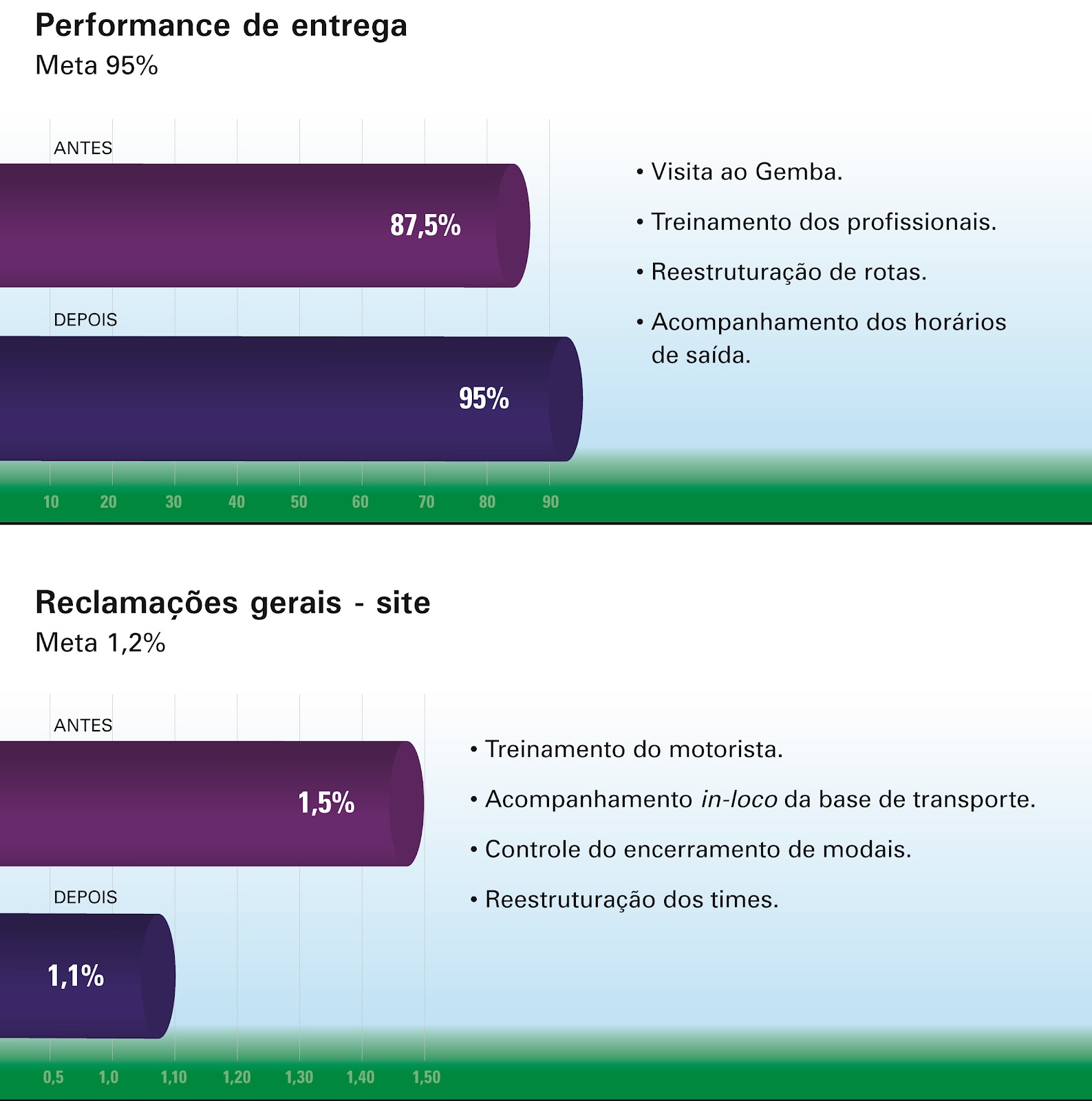

Uma simbiose da logística lean com o lean digital propiciou os seguintes resultados de destaque:

- Aumento da performance de entregas nos prazos de d+1

(figura 6).

- Redução das reclamações de

entrega no site do

e-commerce (figura 6).

- Maior aproveitamento das docas com

redução dos tempos de espera.

- Menor lead

time nos loops,

sustentando as entregas de d+1.

- Maior envolvimento e engajamento dos operadores com

melhoria do ambiente.

- Liderança mais proativa com crescimento da

habilidade de enxergar obstáculos e oportunidades para criar valor ao cliente.

- Aumento das sugestões e

implantação de projetos de melhoria do business.

Figura 6 – Gráfico de

resultados antes e depois das ações de logística lean

Fonte: elaborado pelo

autor

6) Desafios atuais

Por fim, não há como deixar de chamar atenção para o

efetivo aumento no grau de agilidade, adaptabilidade e alinhamento que tais métodos da abordagem lean

propiciaram à empresa para enfrentar mais recentemente a crise da Covid-19. Sua rápida

adaptação à maior demanda do e-commerce

se valeu da estratégia digital ancorada em sua plataforma dos

canais da web, porém não teria alcançado o sucesso efetivo se não fosse a

conexão alinhada com os sistemas físicos através da logística lean.

A transferência rápida e integrada dos estoques de lojas aos CDs por

todo o país, suprindo as demandas redirecionadas para os canais de entrega direta aos clientes,

só foi possível com a agilidade com que a experiência única do cliente se incorporou

ao sistema físico através de conexões ágeis e por meio da implantação

da logística lean. Essa é a solução para o cliente do omnichannel através de fluxos

físico-digitais conectados de forma contínua, sem interrupções.

Por fim, com este caso prático aqui discutido à luz das

aplicações da abordagem lean na logística, concluímos ser a adoção de

tais práticas de forma articulada com as conexões digitais, um caminho seguro e eficiente para

colher excelentes resultados no alcance da excelência do varejo operando em ambientes de

ominichannel.