Foto tirada pelo autor nas fazendas aqui

citadas.

Preparando o terreno

Para semear e produzir, como aprendemos em nossas caminhadas nas fazendas nestes

últimos anos, é necessário primeiro preparar o terreno. E é isso que temos feito nos projetos mais recentes que temos desenvolvido no

setor de agronegócios: educar as pessoas para preparar a base e aprender sobre os fundamentos.

O perfil dos colaboradores diretos desse setor tende a ser, geralmente, de pessoas

com baixo nível de escolaridade, e era aí que se encontrava uma das principais dificuldades para

se iniciar um projeto. Era preciso encontrar a forma mais adequada de comunicação, para que fosse

eficaz a todos.

Embora os princípios lean sejam muito simples em sua essência, eles

são contra- intuitivos, requerendo assim um esforço maior para serem entendidos.

O ponto de partida foi trabalhar na sensibilização e na

capacitação de colaboradores e lideranças sobre conceitos básicos, para que se

familiarizassem com os métodos e com alguns dos princípios que norteariam os próximos

passos e que criariam as condições para as ações concretas, propiciando melhores

condições para a realização dos experimentos, através da lógica de se

“aprender fazendo”.

Fotos 1 e 2: Educação básica:

leitura e discussão em grupo do livro “Tudo que Sei sobre Lean Aprendi no 1º Ano da

Escola”.

Essas atividades ajudaram na sensibilização da equipe sobre o projeto e

também, por si só, acabaram gerando algumas iniciativas simples de melhorias, que puderam ser

implementadas imediatamente.

Desdobrando diretrizes e planejando ciclos produtivos

A hora certa de comprar insumos, o tempo correto para o plantio, o momento de colocar

ou retirar os animais do pasto etc. são algumas das decisões cruciais para o dia a dia na fazenda.

No entanto, o planejamento nas fazendas é algo que acontece, em grande parte, baseado na

intuição: as pessoas simplesmente sabem e fazem, mas de maneira muito informal e, quase sempre,

muito distinta a cada momento, variando de pessoa para pessoa.

Então, logo após a sensibilização inicial, a etapa

seguinte foi colocar, de maneira bastante visual, as principais necessidades a serem cumpridas, passo a passo,

fornecendo subsídios para as etapas seguintes. Era preciso tornar as fases de planejamento mais claras e

a informação, disponível a todos. Isso foi fundamental em função dos longos

ciclos de produção de lavoura e pecuária. Os resultados de um mau planejamento só

aparecem quando é tarde demais, o que significa que já terá afetado uma safra inteira ou um

rebanho inteiro.

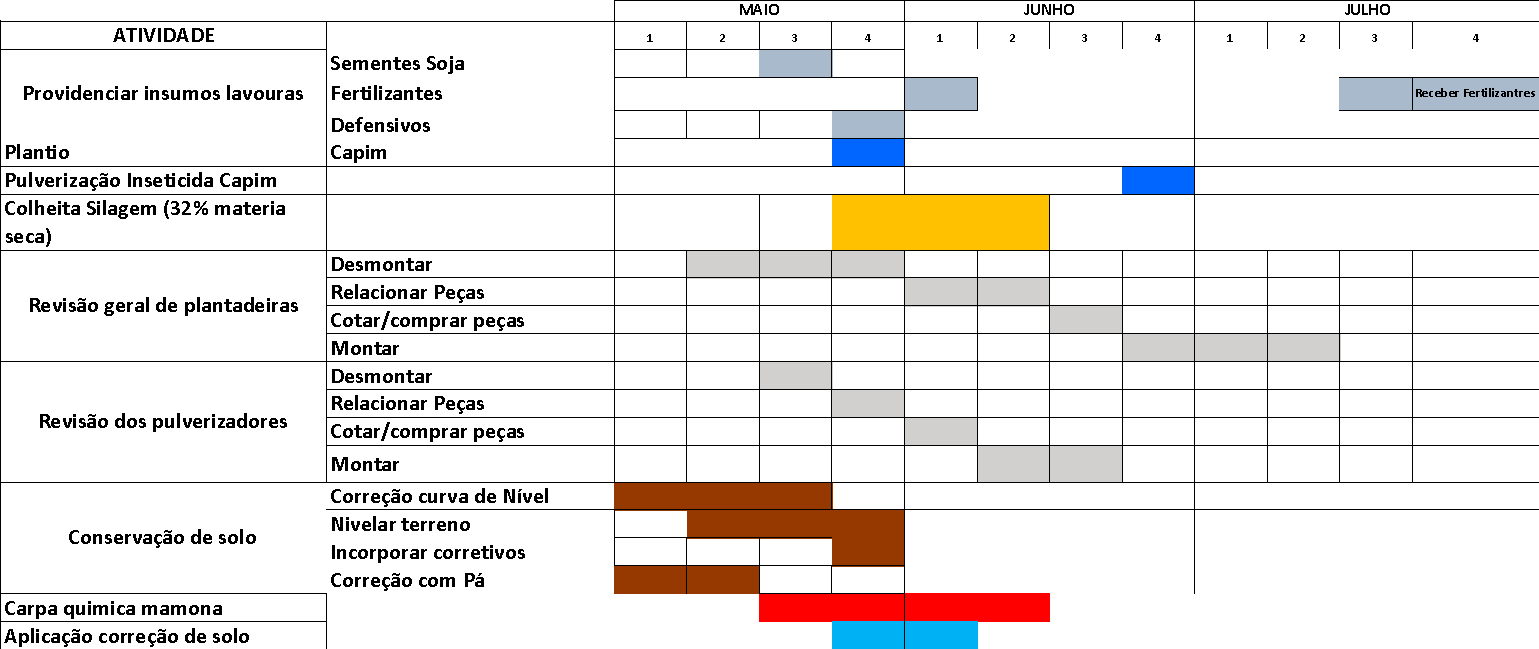

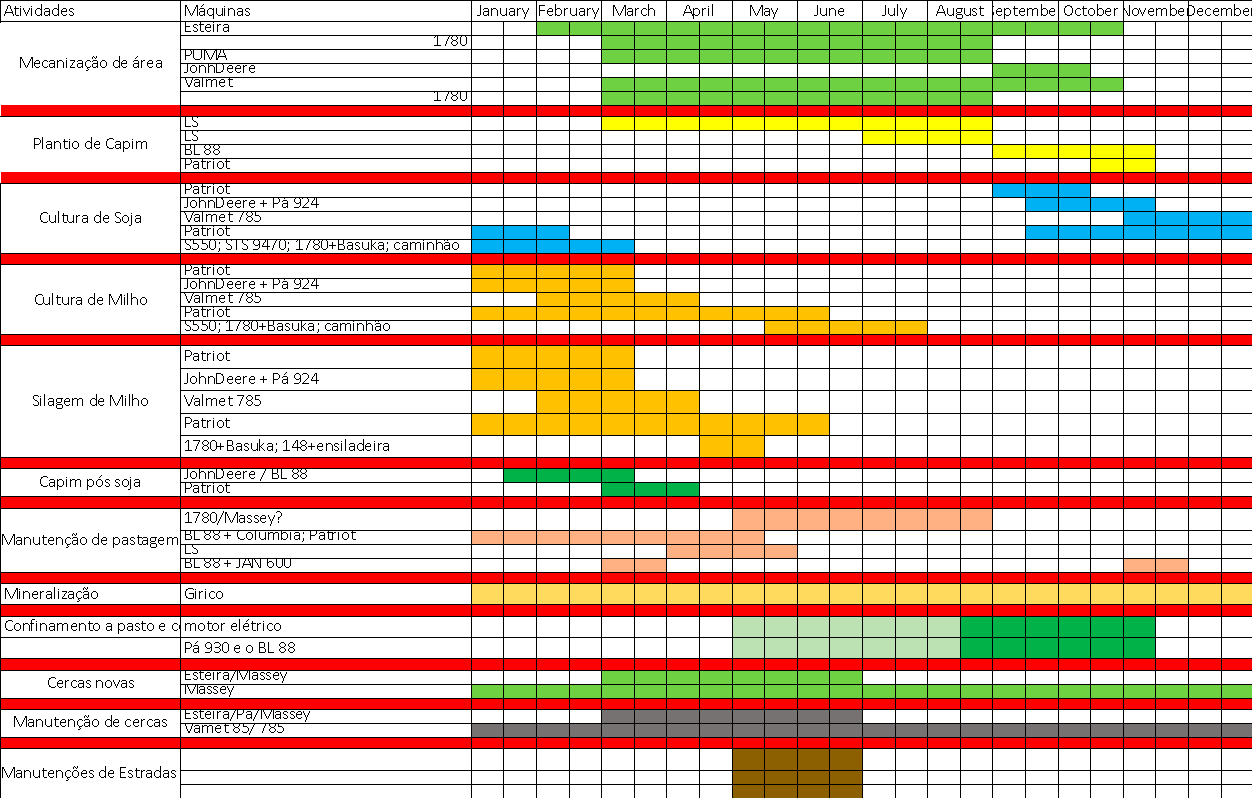

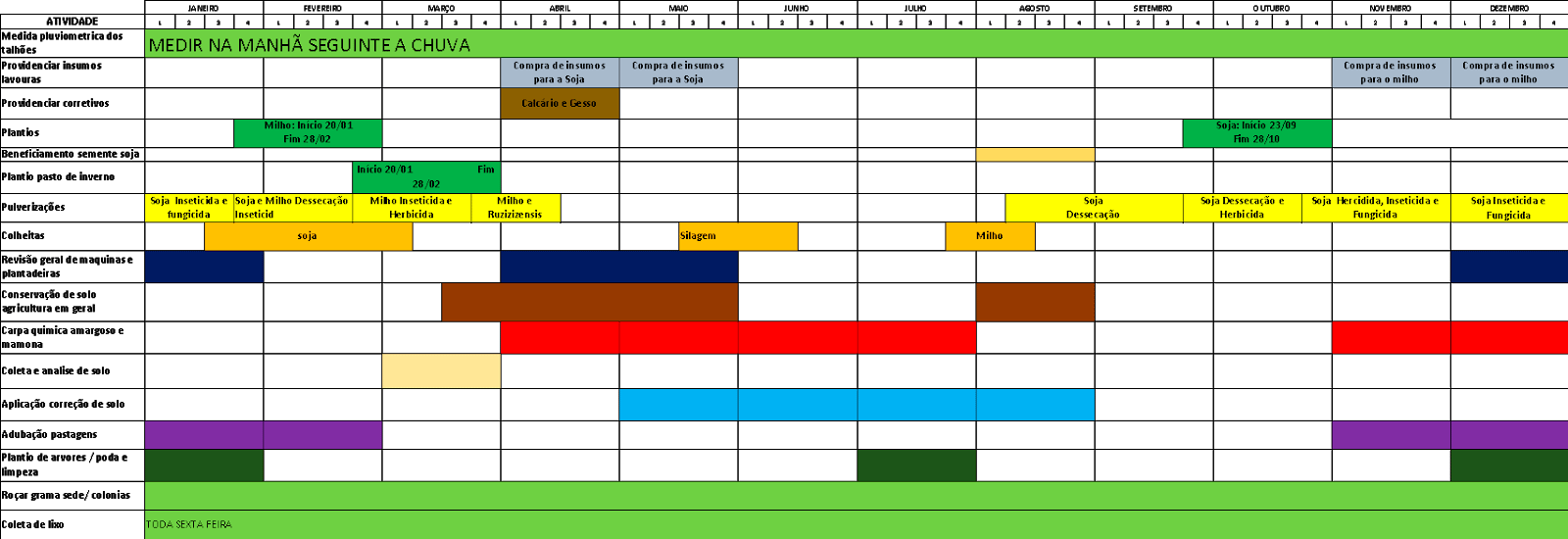

O planejamento começou a partir do que as fazendas já dispunham, que

eram, basicamente, informações bastante agregadas dos ciclos produtivos – um cronograma

anual de cada safra (figura 1). Logo depois, criaram-se desdobramentos para os planos do trimestre (figura 2) e

das quinzenas (figura 3), chegando ao nível diário de gerenciamento. Assim, as fases primordiais

de um ciclo produtivo passaram a ser de conhecimento de todos, facilitando o trabalho dos gestores e das equipes

de campo.

Figura 1: Situação anterior –

plano macro anual

Figura 2: Após melhoria – desdobramento

para o plano trimestral

Figura 3: Após melhoria – desdobramento

do plano trimestral em quinzenal

Essa lógica de desdobramento foi utilizada para as diversas frentes de

trabalho, tanto para a lavoura (preparação e manutenção do solo, plantio,

pulverizações e colheita) quanto para a pecuária (cria, recria, manejo e engorda dos

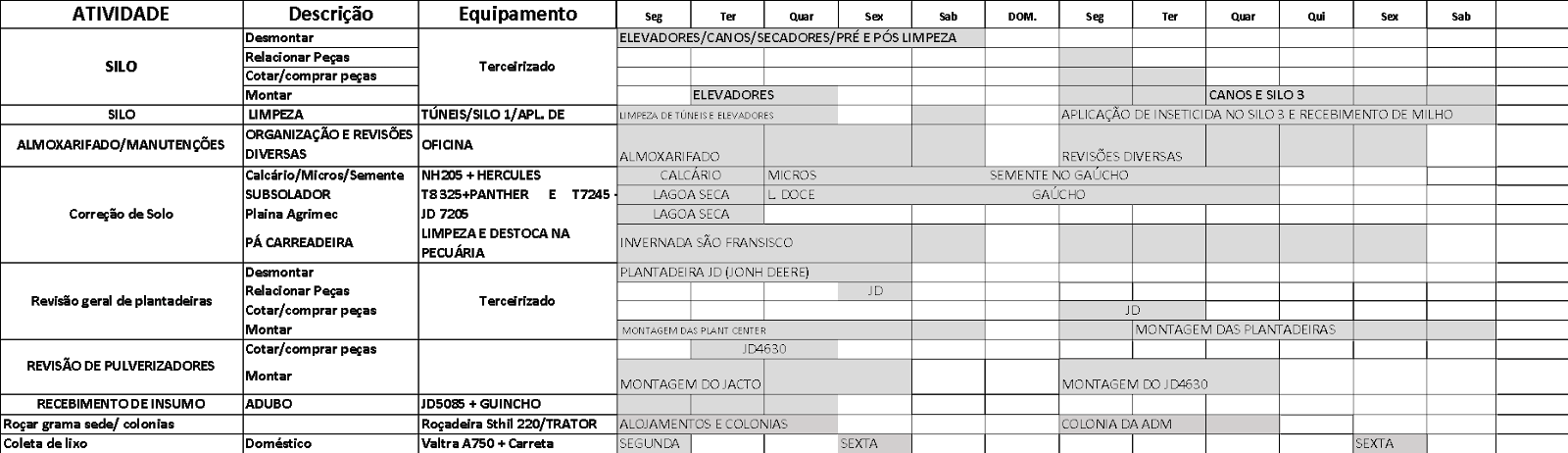

animais). Com a mesma perspectiva, foi feito o planejamento da capacidade frente à demanda para o

máximo aproveitamento da utilização de máquinas e equipamentos (figura 4),

mão de obra e outros recursos – que, muitas vezes, são compartilhados entre as diversas

atividades.

Enxergar dessa forma é importante, sob a perspectiva do negócio, para

saber se as máquinas e os equipamentos estão em número e condições

suficientemente adequadas para atender as necessidades de cada etapa produtiva, evitando

contratações de terceiros ou aquisições e investimentos

desnecessários.

Figura 4: Planejamento da utilização de

máquinas e equipamentos

Ainda para compor o planejamento, construíram-se as bases para os indicadores,

metas e demais métricas que orientariam o trabalho e a tomada de decisões, conectando o

nível estratégico ao operacional. Alguns desses indicadores que foram medidos e acompanhados

são:

- A) Lavoura – plantio (em ha/dia); produção (em sacas/ha);

perdas na colheita (em kg/ha – lavoura); coeficiente de variação de

distribuição (sementes, adubo); custos de produção (em R$/ha).

- B) Pecuária – ganho médio diário (GMD) de peso dos

animais durante as fases de crescimento, idade e peso para desmame, índices de prenhêz nos

protocolos de inseminação artificial; custos de produção (R$/@), entre

outros.

Revitalizando o sistema de gestão

Depois de planejar, fomos ao gemba para aprender como as coisas

eram feitas no dia a dia. Assim como no planejamento, pôde-se observar grandes oportunidades de melhorar a

execução do trabalho, tornando-o mais estável, claro e produtivo.

Uma das situações que chamou a atenção de todos foi que,

se durante o plantio a plantadeira não estivesse regulada corretamente, poderia haver falhas na

distribuição de sementes, levando a duas possíveis situações: 1) sementes

caindo em excesso, o que geraria uma concentração alta de plantas e maior competição

entre elas, afetando a produtividade e 2) sementes caindo em quantidade menor que o desejado, o que causaria o

subaproveitamento do solo, uma vez que haveria menos plantas por metro linear, por hectare, e também

afetaria o resultado geral. Em ambos os casos, a consequência só se tornaria visível

após a germinação e não poderia ser corrigida.

Essa percepção trouxe a todos o aprendizado de que fazer certo da

primeira vez sempre é fundamental. Colhe-se o que se planta, literalmente. Se a execução

foi boa, o resultado também tenderá a ser. E, então, alguns conceitos foram implementados

para ajudar na execução das tarefas.

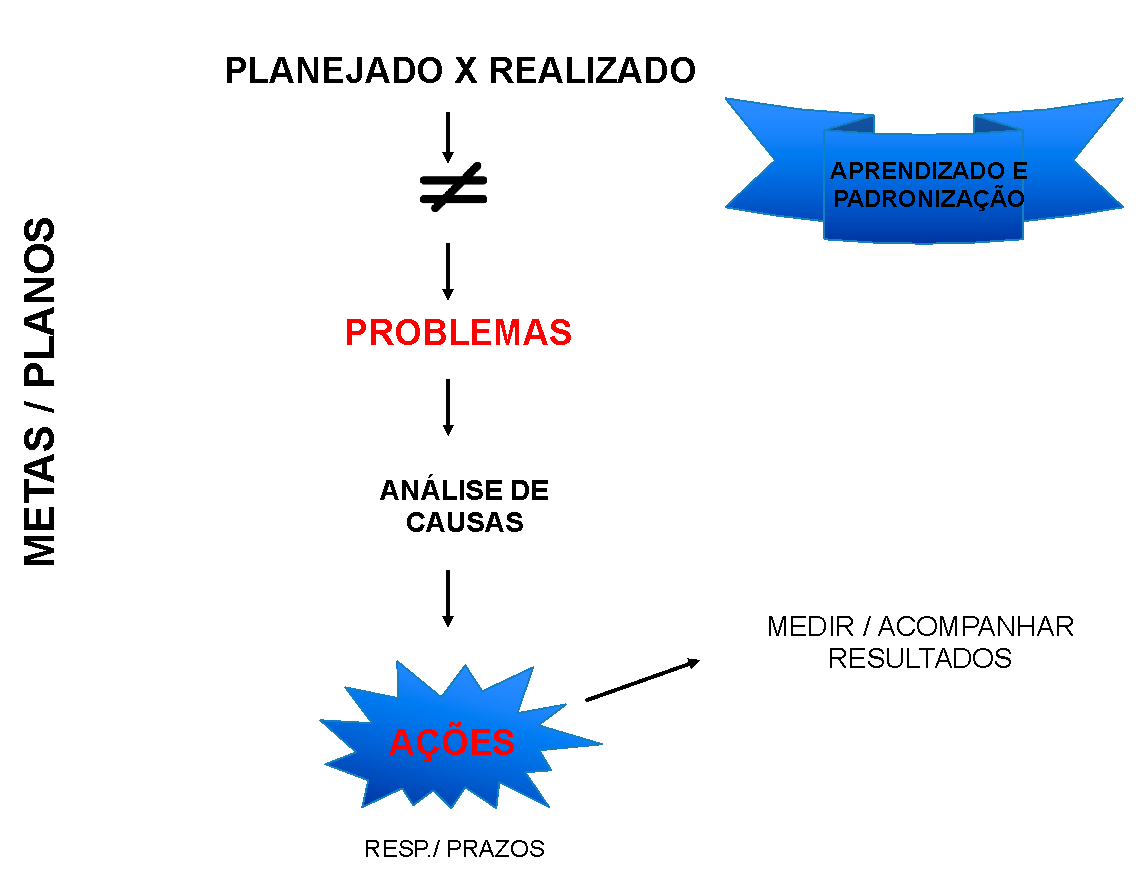

1. Gerenciamento diário (GD). A partir do desdobramento do planejamento, mostrado anteriormente, chegamos aos

níveis diários de execução, implementando uma rotina de acompanhamento da

evolução do trabalho:

Figura 5: O fluxo do gerenciamento

diário

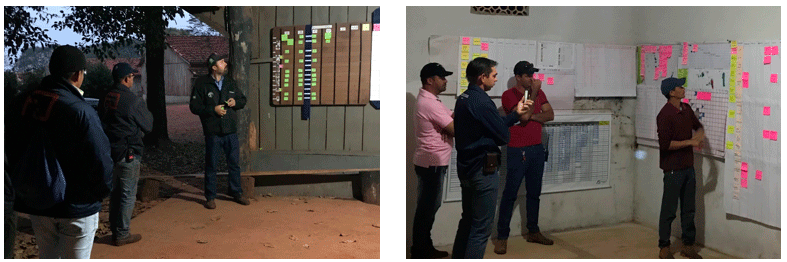

Na fazenda, peões, operadores e líderes têm sua reunião

diária logo no início da manhã. Em uma “sala de guerra”, estão colocados

os quadros de gestão visual que balizam os processos (fotos 3 e 4). Neles estão expostas as metas,

as métricas e os problemas que acontecem no dia a dia, tornando possível priorizar

ações de contenção ou que demandem estudos mais aprofundados sobre a

causalidade.

Fotos 3 e 4: As reuniões do gerenciamento

diário

As reuniões do GD possuem duração de 10 a 20 minutos, geralmente

divididas em quatro setores distintos: agricultura,

máquinas e equipamentos,

pecuária e reforma/construção de

cercas. Cada uma delas possui pontos diferentes que precisam

ser observados, mas basicamente procuramos trazer elementos para sabermos se o fluxo de planejamento e tratativa

de problemas estão claros e funcionando da maneira correta. Essas reuniões acabam deixando as

pessoas mais confortáveis para falarem dos problemas sem medo, o que é um dos princípios da

filosofia lean.

2. No gemba com olhar para oportunidades. Estar nas áreas em que o trabalho acontece (gemba) é algo bastante comum no

mundo agro. Todos os dias, peões, gestores e técnicos estão no campo. O desafio é ir

ao gemba com o olhar

correto para que enxerguem cada vez mais os desperdícios1.

Foto 5: Manejo do gado. Foto 6:

Colocação de sal nos cochos. Foto 7: Colheita da soja.

Fazer o gemba walk na fazenda é um pouco diferente do mundo das fábricas e

escritórios. Aprendemos a respeitar ainda mais o trabalho das equipes, que, debaixo do sol ou de chuvas

torrenciais, desempenham suas atividades da melhor forma que podem (veja as fotos de 5 a 7). Há

inúmeras oportunidades de melhoria ao se observar o trabalho. O que se busca é fornecer elementos

para que pensem a todo momento em algumas questões: Como aumentar a segurança no que fazemos? Como

reduzir o tempo sem afetar (ou melhorando) a qualidade? Como fazer para evitar desperdícios? Como sabemos

se a qualidade do trabalho está boa ou ruim?

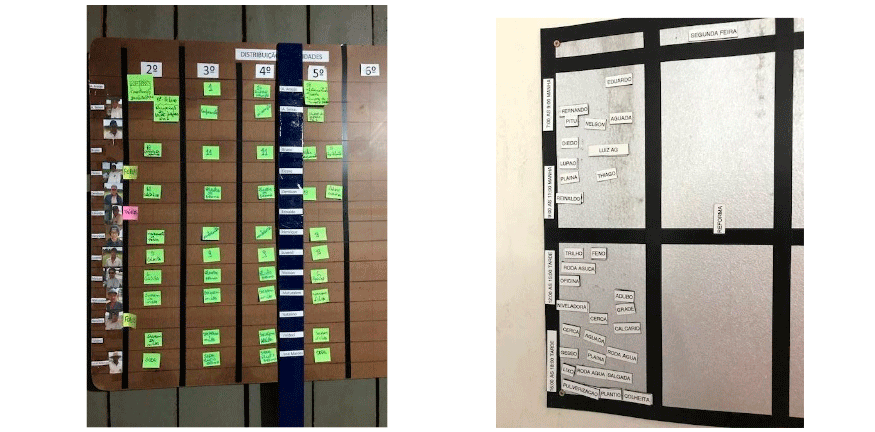

3. Quadro de distribuição das atividades. Para as

lideranças, o trabalho às vezes é orientar as equipes sobre o que tem que ser feito no dia

de trabalho. Com esta ferramenta, as informações sobre o que cada pessoa vai fazer em cada

dia da semana ficam visuais, possibilitando a qualquer um saber onde o esforço está sendo

alocado.

Fotos 8 e 9: Quadros de distribuição de

atividades.

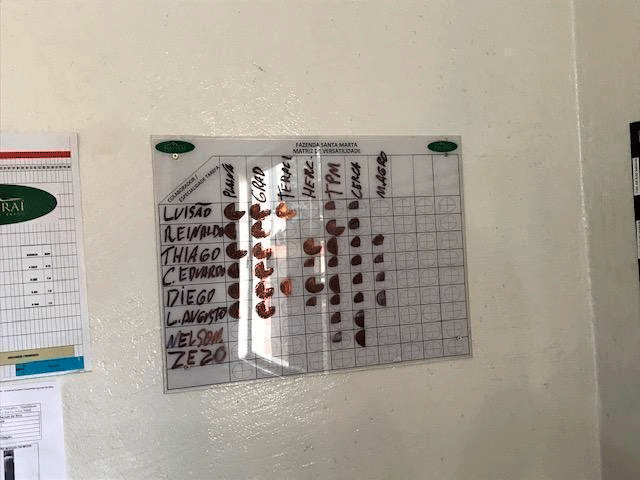

4. Matriz de Versatilidade2. Direcionar a pessoa

certa para a atividade certa é um passo além. O nível de capacitação dos

colaboradores era muito diferente para cada atividade que precisava ser realizada. Assim, quando havia

ausência de alguém da equipe, não estava claro quem poderia (e se poderia) assumir a tarefa.

Para mapear os níveis de habilidades de cada colaborador, enxergando seu desenvolvimento nas diferentes

etapas de produção, introduziu-se este conceito (veja a foto 10).

Foto 10: Matriz de Versatilidade

Acreditamos que, além de trabalhar com as costumeiras ferramentas pesadas, as

pessoas precisam ter oportunidades de praticar o desenvolvimento intelectual, sentindo-se parte do incremento de

performance e satisfação ao tomar boas iniciativas; documentar e reunir as melhorias

alcançadas, reportar os avanços, questionar as etapas, analisar o progresso das atividades, tudo

isso faz com que todos se sintam parte da jornada.

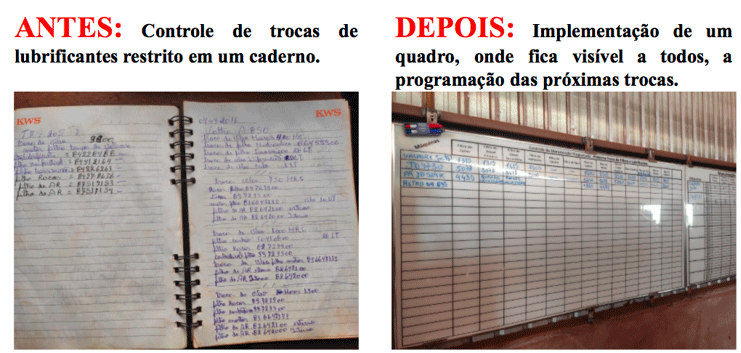

Por isso, sugerimos que as melhorias efetuadas nos processos se tornassem

visíveis, e a maneira para isso foi documentar e compartilhar os momentos antes e depois das

intervenções (figura 6). Dessa forma, valorizam-se as iniciativas e o empenho das pessoas da

equipe, fazendo-as se sentirem responsáveis pelo progresso. No exemplo abaixo, vemos que as

informações sobre as próximas trocas de filtros e óleo das máquinas ficavam

todas em um caderno (à esquerda). Passamos essas informações para um quadro, onde ficam

visuais e facilitam o acompanhamento por parte da equipe de operadores e da manutenção.

Figura 6: Comparativo antes e depois – exemplo

de gestão visual na oficina.

O que medir e como acompanhar as métricas

Como saber se estamos indo bem (ou mal) nas atividades dia a dia, ciclo a ciclo, hora

a hora? Isso é importante? Como está nossa performance e nosso custo? O que precisa melhorar?

Quanto precisa melhorar?

Ao longo dos projetos, pode-se perceber que havia poucas formas de

medição nas fazendas em que trabalhamos, e isso tornava mais difícil responder as perguntas

acima. Criar e aperfeiçoar parâmetros já existentes cujo propósito, basicamente,

é tornar possível diferenciar se o trabalho está certo ou errado, se os processos

estão bons ou ruins, se a demanda de trabalho frente à capacidade significa muito ou pouco e se o

ritmo dos processos (em relação ao planejado) os colocam em

condição de adiantados ou atrasados era prioridade para que todos pudessem enxergar como as coisas

estavam indo.

Medir é importante, mas em alguns casos a frequência com que se mede

é determinante para a utilidade do que foi constatado na medição. Ou seja, obviamente

queremos comparar uma safra a outra em termos de total de sacas ou toneladas colhidas, mas deixar para fazer um

levantamento desse número apenas ao final de um ciclo inteiro faz com que já não haja mais

tempo para reverter o quadro, caso o resultado seja negativo.

Assim, o ideal, em termos de indicadores, é que eles estejam conectados

às práticas operacionais. Se em cada etapa não se souber a qualidade do que está

sendo executado, o indicador ao final será apenas uma constatação tardia. Medir

frequentemente, ao longo do processo, permite a tomada de decisão no sentido de corrigir

ações e reverter o quadro em tempo hábil.

Através desse conceito, buscamos conectar os indicadores estratégicos

aos operacionais. Se o trabalho do dia está de acordo com o que se era esperado, o resultado final

também deverá seguir esse caminho. Às lideranças, os indicadores permitem ajustes e

correções quase em “tempo real”, trazendo maior controle e previsibilidade sobre a

performance.

Fechando os ciclos de melhoria com reflexões

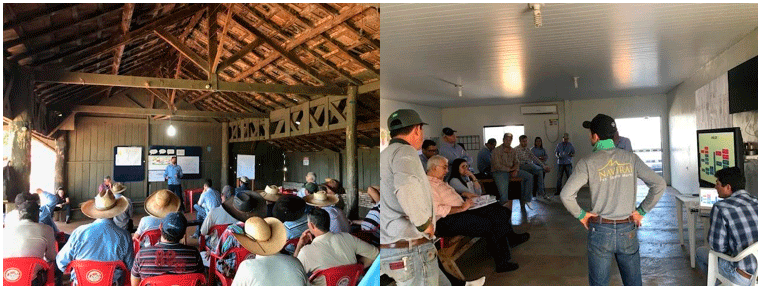

Ao final de cada ciclo, procuramos refletir sobre os avanços e

tropeços, para aprender com cada etapa e enxergar os fatores de influência existentes, tanto sobre

os avanços do projeto lean em si quanto em relação aos processos. Fizemos isso reunindo as

equipes de trabalho, juntamente com os proprietários das fazendas, para discutirmos ponto a ponto o que

foi feito, as dificuldades, os resultados alcançados e os benefícios de se pensar lean (veja as

fotos 11 e 12).

Fotos 11 e 12: Reflexão sobre o ciclo de

melhorias e aprendizados

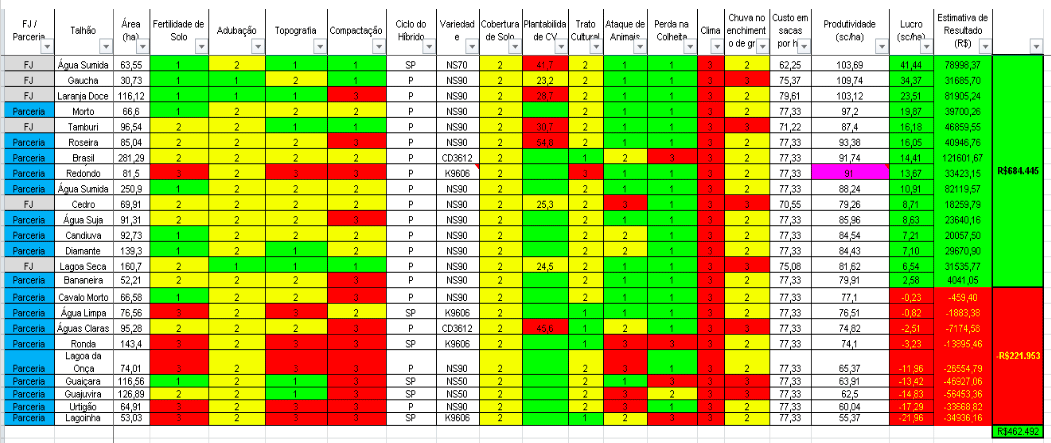

Analisar o que ocorreu no nível dos processos também é

importante. Uma das maneiras pelas quais fizemos isso foi atribuindo pontuações a cada

talhão ou área produtiva, classificando em diversos quesitos os fatores de possível

influência na produtividade. Nota 1 = verde; nota 2 = amarelo; nota 3 = vermelho (de melhor para pior).

Dessa forma, criamos tabelas (veja a figura 7) para entender as correlações importantes para a

tomada de decisão, o que permitiu utilizar os aprendizados com o cultivo do milho para a cultura

seguinte, de soja, e os aprendizados no ciclo da soja para o próximo ciclo do milho, por exemplo, e assim

por diante.

Figura 7: Tabela de

pontuação

Isso nos ajudou a responder algumas perguntas: Qual variedade de sementes produziu

melhor em cada talhão? Quais eram as condições de clima e fatores de

degradação em cada área? Havia compactação? Como podemos pontuar essa

área em relação à fertilidade? A topografia do terreno é regular?

Padronização: agindo para estabilizar e melhorar os processos

O propósito de se ter padrões nos processos é, fundamentalmente,

que eles forneçam uma referência sobre como o trabalho deve ser realizado, “a melhor maneira

que se conhece até dado momento”, e, por isso, eles precisam ser seguidos por todos.

Incentivamos a produção de padrões, portanto, para facilitar o

aprendizado de novos colaboradores, para estabilizar e nivelar o conhecimento entre as pessoas que já

tinham mais tempo de casa e para tornar possível “auditar” o que estava em acordo ou

desacordo aos padrões. Além disso, os padrões ajudam a evitar erros e riscos que

eventualmente comprometam a segurança, a qualidade, os custos e a produtividade.

Formatar padrões e colocar no papel o passo a passo das atividades,

porém, exige certo esforço, e percebemos que a velocidade desse processo de

documentação não estava indo bem. A saída foi sugerir a utilização de

recursos simples, como vídeos feitos com celulares, para documentar as boas práticas e os pontos

de atenção das diversas etapas de produção.

Em pouco tempo, começaram a surgir materiais muito interessantes, referentes a

diferentes atividades: regulagem de plantadeiras, protocolo IATF, manejo do gado, controle de pragas etc.

Resultados

Alguns resultados obtidos nesses primeiros projetos foram bastante encorajadores,

como veremos a seguir.

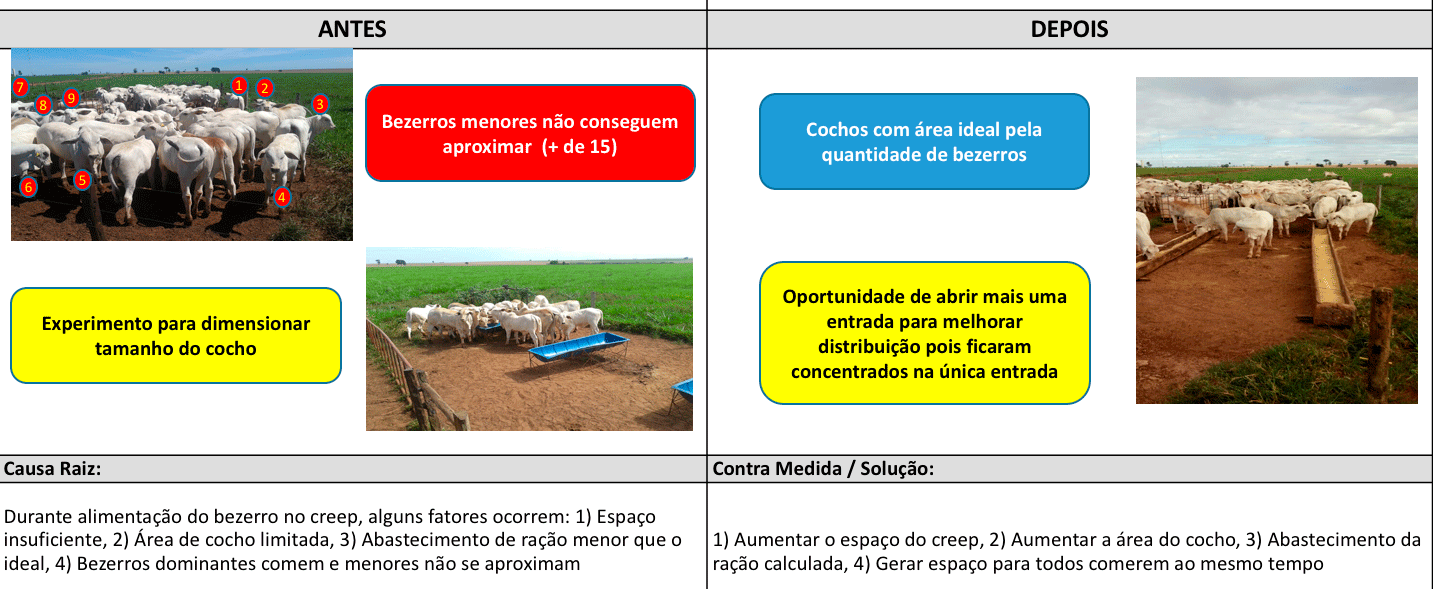

Exemplo 1: O problema a ser

resolvido era que, em fase de desmame, os bezerros ganhavam pouco peso. Acreditava-se que isso se devia ao

fato do estresse que os animais estariam enfrentando ou que seria algo “normal” para essa fase de

crescimento, uma vez que passavam a substituir o leite por alimento sólido.

Fomos ao gemba para entender o processo,

onde encontramos a seguinte situação, mostrada na figura 8, abaixo.

Figura 8: Creep feeding antes e depois

As áreas de creep

feeding – local onde se fornece ração para

os bezerros – eram bastante disputadas. Do total de animais, muitos não conseguiam ter acesso ao

alimento (apenas os maiores e mais fortes asseguravam seu espaço nos cochos).

Entendendo o processo e verificando que, na realidade, a infraestrutura deixava

alguns bezerros sem acesso ao complemento nutricional, foi proposta uma adequação, aumentando a

linha de cochos e abrindo mais uma entrada, o que permitiu melhor acesso a um número maior de

animais.

Com essa melhoria simples, o ganho médio diário de peso (GMD) dos

bezerros em fase de desmame saltou de 720g/dia/animal para 1250 g/dia/animal (o que representa 60% de

aumento).

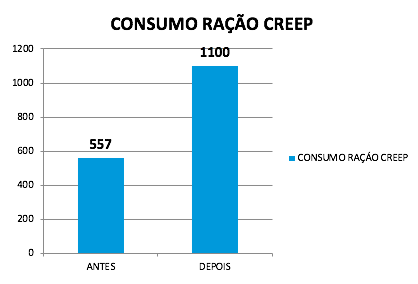

O consumo de ração, por sua vez, aumentou de 557g/dia/animal para

1100g/dia/animal (figura 9). Esse aumento, obtido em poucos meses, representa a meta que havia sido estipulada

para ser atingida em 2 anos.

Figura 9: Consumo de ração no creep

feeding. Comparativo ANTES e DEPOIS

Exemplo 2: O problema em questão era a falta de controle

sobre as perdas de grãos durante a colheita. Duas das três fazendas em que trabalhamos têm

colheita terceirizada, onde o prestador ganha por hectare colhido. Percebemos que a perda de grãos

não era medida com método, apenas visualmente… e de vez em quando. Começamos a medir

de acordo com metodologias recomendadas pela Embrapa e descobrimos perdas muito elevadas (foto 13), que variavam

de 240 a 550 kg/ha (de 4 a 9 sacas de 60 kg/ha). Em mais de um caso, fizemos inspeção nas

colheitadeiras e descobrimos que estavam com regulagens inadequadas ou até mesmo com fendas e buracos nas

peneiras. Constatado isso, os equipamentos foram rapidamente regulados e reparados (foto 14), reduzindo

drasticamente as perdas para cerca de 60 kg/ha (dentro dos limites que são aceitáveis, segundo a

Embrapa e os fabricantes). Passou a fazer parte da colheita, então, a rotina de medir as perdas com

frequência maior, o que gerou ganhos bastante expressivos (em uma área plantada de 3600 ha, por

exemplo, reduzir 4 sacas/ha de perda significa colher 14.400 sacas a mais, o que representa um acréscimo

de cerca de R$ 1,2 milhão de faturamento).

Foto 13: Grãos de soja coletados após a

passagem da colhedora.

Foto 14: Equipamento passando por reparo

para reduzir perda

Exemplo 3: O problema era o tempo gasto com preparo de calda para

aplicações na lavoura (foto 15). Por iniciativa dos próprios operadores, foi criado um

“pré-misturador” (foto 16), o que gerou a redução de

35% do tempo de preparo de calda para aplicações de

pulverização, saindo de 20 minutos para 12,5 minutos, para um única dose em um aplicador. Esse preparo, vale lembrar, acontece

cerca de 4 vezes por dia por aplicador, o que significa que houve incremento potencial de uma

aplicação a mais no período.

Fotos 15 e 16: Preparo de calda antes e

depois

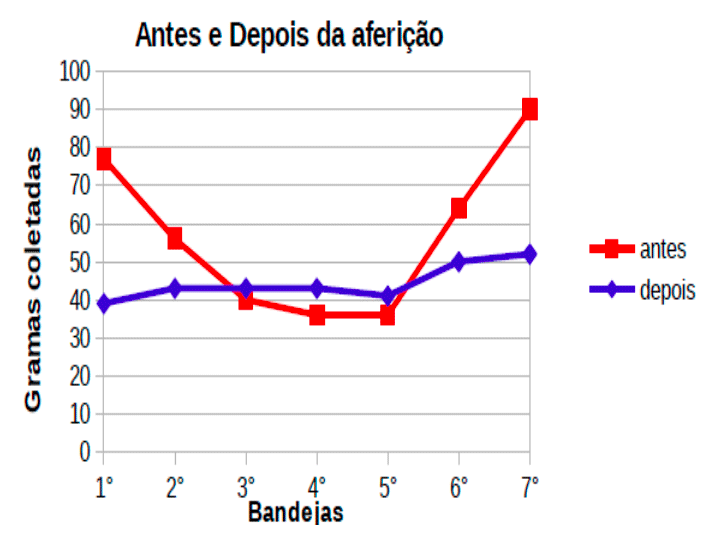

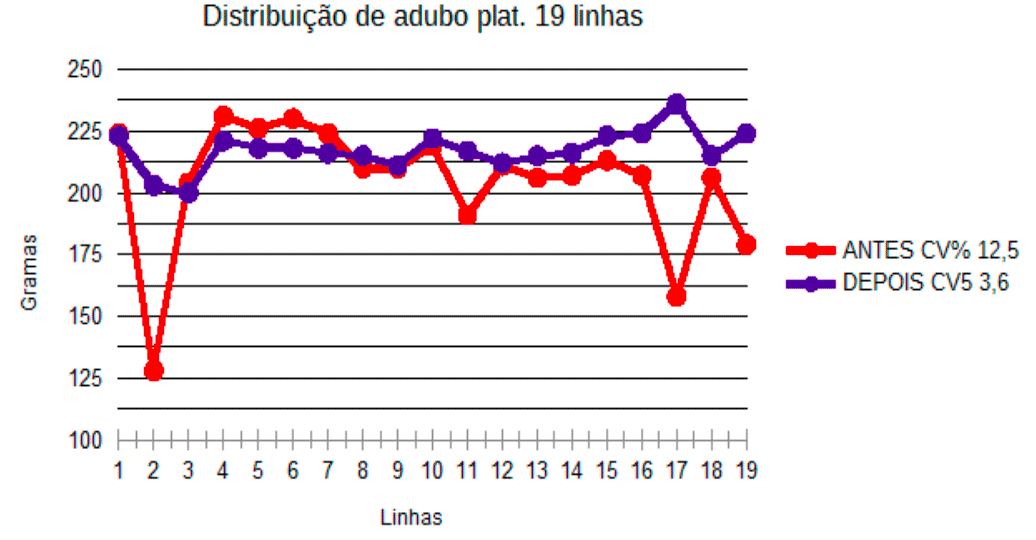

Exemplo 4: O problema a seguir foi mencionado anteriormente

(irregularidade na distribuição de sementes, gesso e adubo). Começamos a medir o

coeficiente de variação na distribuição – esse coeficiente precisa ser baixo,

uma vez que, quanto maior ele for, maior será a chance de termos brotos duplicados, falhas no plantio ou

má dispersão do gesso ou do adubo. Tanto uma condição quanto a outra são

prejudiciais ao resultado esperado.

Fazendo as medições e regulando os equipamentos, obtivemos melhora

significativa nos coeficientes, conforme demonstrado a seguir (figuras 10 e 11).

Foto 10: Dispersão de gesso

Foto 11: Distribuição de

adubo

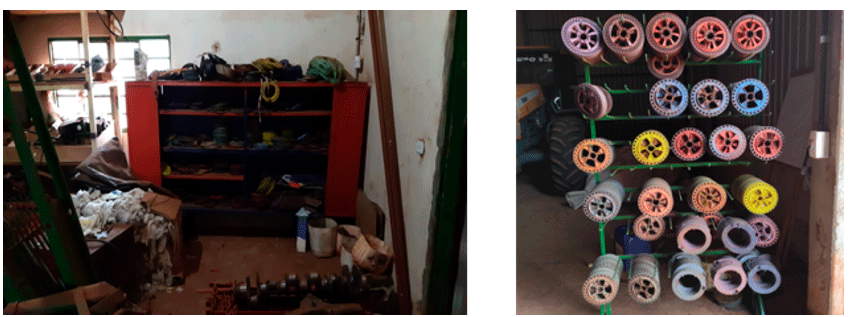

Exemplo 5: O problema enfrentado pela equipe era a

desorganização dos discos e anéis das sementes, que ficavam todos misturados dentro de um

armário na oficina (foto 17). Com um rack simples, esses dispositivos foram armazenados de forma

organizada e separados por tamanho. Isso facilitou o trabalho de encontrar o disco certo na hora certa (foto

18).

Fotos 17 e 18: Discos e anéis antes e

depois

Conclusão

Os aprendizados que tivemos até aqui são muitos. Tivemos que adaptar

alguns conceitos e ferramentas para a aplicação nas fazendas, mas estamos certos de que os

princípios e fundamentos do lean permaneceram inalterados, nos dando as bases e rumos a seguir na

implementação.

Em termos de ferramentas, existe um potencial enorme para ampliar a

utilização de Mapas de Fluxo de Valor, de A3, dentre outras, para identificar e mitigar

desperdícios de maneira sistemática. Estruturar os sistemas de gestão, por sua vez, com

desdobramentos do nível estratégico para o operacional – no gerenciamento diário

– garante o alinhamento das atividades da rotina com o propósito do negócio. Capacitar,

envolver e desenvolver as lideranças para o trabalho padronizado, a prática correta do

gemba e para a mentalidade

kaizen ajuda a incrementar a

performance de processos e pessoas.

Os próximos passos, a nosso ver, são no sentido de fazer o lean chegar

a cada vez mais fazendas, com qualidade. Estamos certos de que, para funcionar, a adoção do

pensamento lean precisa partir de uma abordagem situacional. Não existe “receita de bolo” ou

“roadmap” ideal.

Cada fazenda é diferente, com lideranças diferentes, com problemas muitas vezes parecidos, mas que

precisam de tratativas diferentes, caso a caso. O que precisa germinar e crescer é o pensamento que

está por trás das ferramentas. Isso, sim, gera boa colheita.

O trabalho do lean nas fazendas está apenas começando. Enquanto essa

filosofia continua se expandindo para os mais diferentes setores da economia, encontramos uma

aplicação real e prática para ela no campo. Em uma área tão importante para a

sociedade, necessária para o fornecimento de alimentos a toda a população, os ganhos que

vimos nestes poucos anos de aplicação lean mostram o potencial para aumentar a eficiência na

lavoura e na pecuária, garantindo um maior aproveitamento desses recursos básicos e tão

necessários a todos.

Notas de rodapé:

- Isso promove nas pessoas a visão

crítica sobre os processos, para que a todo momento encontrem lacunas em sua maneira de trabalhar e,

assim, tragam propostas de melhorias. Com isso, melhorar o dia a dia torna-se parte complementar ao

trabalho rotineiro, utilizando o conhecimento e a criatividade para equacionar uma série de pequenos

problemas para reduzir esforços e, consequentemente, produzir mais, mais fácil e

melhor.

- Esta ferramenta simples permite alocar o recurso

de maneira correta, além de mostrar as deficiências, fragilidades e lacunas de

desenvolvimento, apontando as pessoas que precisam passar por capacitação ou até mesmo

aquelas que, em contraponto, já podem atuar como multiplicadores de conhecimento, treinando os

demais em determinada atividade. Estes são os níveis de desenvolvimento: 0/4

– não conhece a atividade; 1/4 já teve contato com a atividade; 2/4 realiza com

supervisão; 3/4 realiza sem precisar de supervisão; 4/4 pode treinar outras pessoas

naquela atividade.

Agradecimentos

A Miguel Sastre (Agropecuária Sastre), Julio Jacintho (Fazenda Vaca

Branca), Claudio Sabino (Fazenda Santa Marta) por nos proporcionarem inestimáveis aprendizados,

abrindo as porteiras de suas propriedades para os trabalhos do Lean Institute Brasil.

A Marcio Carneiro e sua equipe da FJ; Tharles Franchesco, Egidio Tsuji da

Copasul; Perivaldo Carvalho, Ronaldo Palma, Cassiano Cavalli da Agropecuária Sastre; entre muitas

outras pessoas, por sua contribuição, esforço e entusiasmo plantando as sementes

lean.

Um especial agradecimento ao Prof. José Roberto Ferro e a Ricardo Itikawa,

do LIB, por suas mentorias e ensinamentos valorosos durante os projetos lean no

agronegócio.

Obrigado também a Tamiris Masetto Manzano e a Flávio Battaglia

pelas rodadas de revisões e aperfeiçoamento deste texto.