O termo japonês Mieruka (“controle visual”) representa uma das ferramentas lean mais poderosas disponíveis para nós, praticantes. Ela nos permite sintetizar e visualizar as informações sobre o desempenho de um processo para facilitar o entendimento; ao mesmo tempo, as informações precisam estar completas o suficiente para nos permitir, com apenas um olhar, tomar a decisão certa sobre como proceder. Fácil, certo?

No gemba, a presença de controles visuais geralmente se traduz em certos elementos que indicam que estamos em uma planta lean. Com base nas informações que nos fornecem, esses elementos visuais podem ser classificados em diferentes grupos:

- Sinais visuais, que visam nos explicar o que estamos vendo. Por exemplo, eles podem indicar a área de produção, o processo ou a maquinaria. Sinais visuais comuns incluem: marcas no chão usadas para definir determinados espaços – como recursos, passarelas, entrada de material, área de ferramentas etc; painéis com ferramentas e/ou consumíveis (como porcas e parafusos); sinais relacionados à segurança (saída de emergência, extintores etc); a luz andon de uma máquina ou um processo mostrando o estado atual; ou mesmo a documentação relacionada ao trabalho padronizado.

- Instruções visuais, que visam nos mostrar facilmente como se comportar em determinada área. Elas podem ser instruções de trabalho, sistemas de semáforo (verde-amarelo-vermelho), que nos diz o que fazer de acordo com a cor, linhas com código de cores no chão, que nos ajuda a identificar diferentes áreas de um site, ou placas indicando onde os materiais são transportados.

- Medidas visuais, como painéis exibindo o desempenho atual de um processo em relação ao desempenho esperado (por meio de um medidor simples). Isso também pode incluir uma matriz de múltiplas habilidades (como uma matriz ILUO) – informando não apenas quais habilidades uma pessoa em certa estação de trabalho possui, mas também quais habilidades essa pessoa deve desenvolver ao longo do tempo – ou um conselho de gestão de projetos.

- Representações visuais de processos ou atividades concretas, incluindo mapas de fluxo de valor, A3s, quadros de manutenção preventiva para uma célula, diagramas de Gantt de um projeto ou até salas Obeya.

É nisso que geralmente pensamos quando ouvimos alguém falar sobre gestão visual ou painéis visuais. Essas ferramentas não devem ser apenas repositórios de gráficos e dados; elas precisam realmente facilitar a identificação de anomalias durante a execução de um processo, iniciando a solução de problemas e incentivando discussões que levem ao desenvolvimento das pessoas envolvidas no processo.

Para que isso aconteça, os sistemas visuais que implementamos precisam ter certas características:

- Eles precisam ser uma reflexão clara e fácil de entender de como o processo está se comportando. Na verdade, muitas empresas usam o chamado “modelo de 10 pés” para avaliar a eficácia de seus visuais: as pessoas precisam ser capazes de ler e interpretar as informações nos visuais a 10 pés de distância. Embora pareça arbitrária, essa abordagem realmente contribui para nossas práticas lean – por exemplo, garantindo aos gerentes acesso rápido e fácil às informações em uma caminhada pelo gemba. Obviamente, o visual deve exibir claramente qualquer tipo de desvio.

- Eles precisam ser de propriedade da equipe responsável pelo processo, não do gerente. Isso é essencial para colher todos os benefícios de um sistema visual e garantir sua sustentabilidade. Os painéis visuais precisam fornecer à equipe as informações necessárias para concluir seu trabalho conforme o esperado. Com isso em mente, é importante que eles carreguem os indicadores que a equipe concordou como medidas objetivas de seu desempenho. É fundamental que os quadros no gemba falem o mesmo idioma que os operadores da linha de frente: em vez de medidas complexas com as quais os gerentes de nível médio ou superior estão normalmente familiarizados (como taxas de serviço ou OEE e lucros e perdas), eles devem usar indicadores simples que as pessoas entendam – como o número de peças produzidas ou pedidos processados. Não force as equipes a padronizar suas placas visuais; em vez disso, deixe-as possuí-las e fazê-las trabalhar para elas. Isso é particularmente importante no começo, quando as pessoas ainda estão aprendendo a trabalhar com recursos visuais (quando as equipes estiverem maduras o suficiente no uso da gestão visual, concentre-se em procurar o seu “estilo corporativo” e padronizá-lo em toda a organização).

- Como outras ferramentas lean, elas devem ser criadas manualmente e instaladas pelos próprios operadores no gemba. Dessa forma, envolvemos pessoas e as responsabilizamos por manter os quadros atualizados. Isso não significa que você não deva usar ferramentas digitais (como o Excel); apenas certifique-se de que sejam os operadores fazendo isso, e não alguém da administração. O fato de o operador criar e atualizar os gráficos com um marcador simples os torna muito mais conscientes do significado dos resultados que estão alcançando. Também oferece às pessoas a oportunidade de confirmar a precisão dos dados que coletam observando a situação em primeira mão: por exemplo, se um operador anotar um nível muito baixo de sucata para um dia de trabalho, mas a lixeira vermelha estiver cheia de peças com defeitos, ele poderá questionar imediatamente as informações que colocou no gráfico.

- Eles devem estar localizados perto do processo, em um local seguro. É muito comum encontrá-los pendurados em paredes localizadas longe do processo ou no meio de uma passarela: em um primeiro momento, é impraticável ter discussões sobre o processo dia após dia em um local distante; na segunda instância, as pessoas geralmente param de usar as placas. Outro erro comum é localizar as placas em locais “desconfortáveis”, como ao lado de uma máquina de compressão ou de um equipamento que emana calor.

- Eles devem ser usados como as ferramentas que são, não como papel de parede para tornar a produção mais agradável ou mais sofisticada. Os quadros devem incentivar conversas em todos os níveis, começando com algumas dentro da equipe para avaliar o verdadeiro desempenho do processo que estão executando e compará-lo com suas expectativas. Por esse motivo, verifique se os quadros não possuem um número infinito de KPIs, mas apenas aqueles que nos fornecem as informações necessárias. Cinco ou seis KPIs são ideais. Certa vez, li a seguinte explicação, que considero realmente boa: os quadros precisam “traduzir dados em informação, informação em significado e significado em comportamento”. É assim que eles nos dizem o que precisamos fazer a qualquer momento.

Em “Storytelling with data” (vídeo com áudio e legenda em inglês disponível), Cole Nussbaumer oferece seis dicas importantes para desenhar um bom quadro visual. Dessas, acho que três são particularmente importantes:

- Entenda o conceito. Antes de projetar seu sistema visual e começar a visualizar as informações, precisamos esclarecer o contexto em que essa necessidade de comunicação existe. Temos que definir claramente o quê (o que queremos comunicar ou o que as pessoas sabem?), o quem (para quem é essa informação? Apenas para a equipe? Para o gerente? Para toda a organização?) e o como (através de quadros visuais, relatórios regulares, reuniões diárias ou apresentações?). É assim que podemos envolver todos no uso de controles visuais.

- Escolha a ferramenta visual certa. Dependendo das informações que queremos compartilhar, a ferramenta visual que usamos será alterada. Existem várias maneiras de compartilhar informações visualmente (o pensamento visual é o foco de um número cada vez maior de estudos e experimentos), desde apenas algumas letras e números para listar os preços do combustível em um posto de gasolina até o sinal tradicional que mostra o número de dias que passaram sem um acidente de segurança em uma fábrica. Quando se trata de distribuir uma grande quantidade de dados, as tabelas e os gráficos são as melhores ferramentas: as tabelas são ótimas para solicitar e extrair dados, enquanto os gráficos representam uma maneira mais rápida de compartilhar uma informação.

- Elimine a confusão e concentre sua atenção no que importa. Por si só, o uso de elementos visuais para transferir informações não garante que você obtenha todos os benefícios da comunicação visual. Para que isso aconteça, seus controles visuais precisam ser claros, direto ao ponto e focar nas informações necessárias.

Vamos ver alguns exemplos práticos agora.

Primeiro, aquele em que a seleção do tipo de gráfico não é a ideal para compartilhar certo tipo de informação:

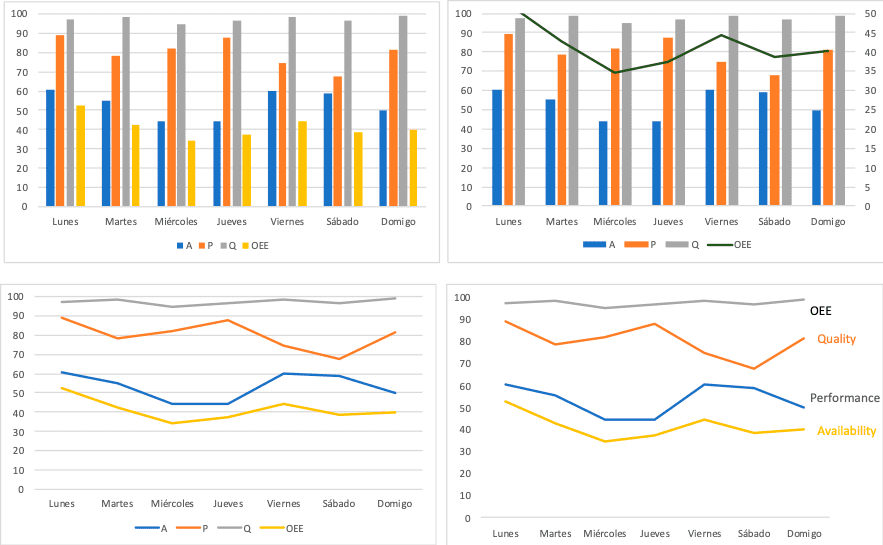

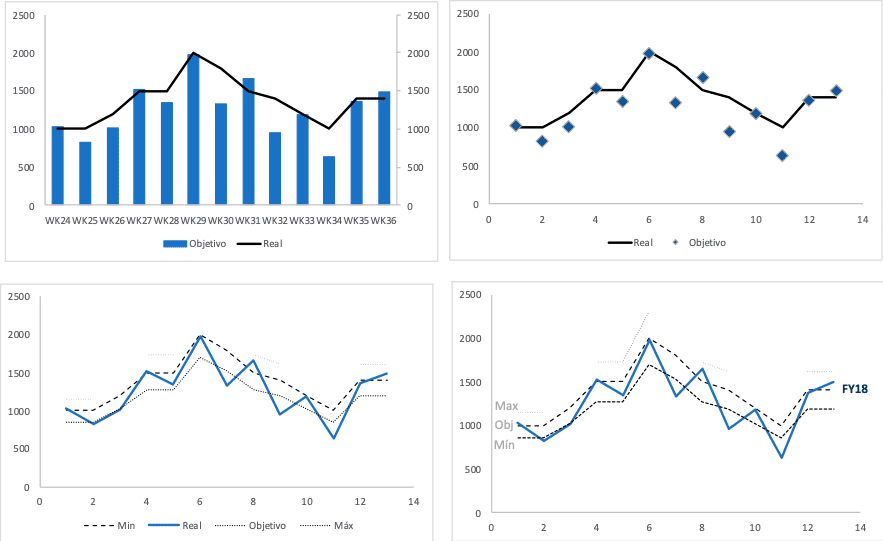

Os quatro gráficos carregam os mesmos dados, mas qual é o mais adequado para compartilhar esse tipo específico de informação?

Dos exemplos a seguir, qual nos dá a visão mais clara do estado atual?

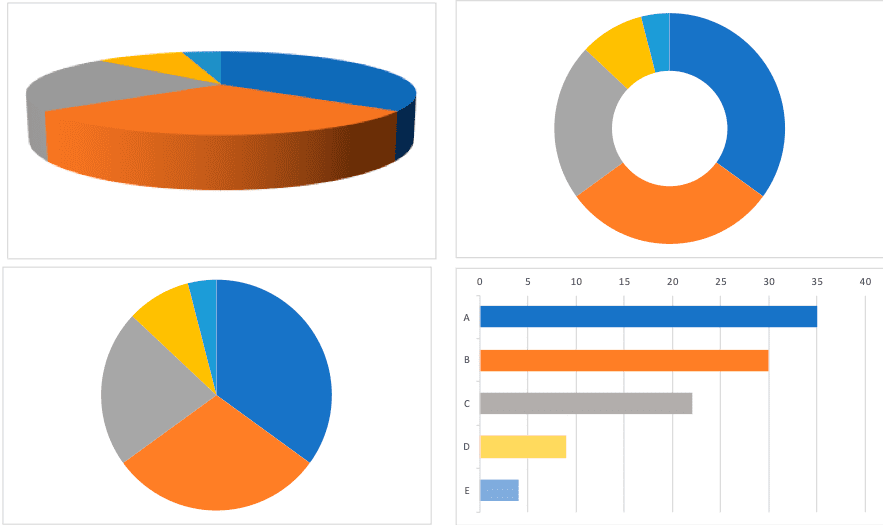

O gráfico 3D é o primeiro que podemos descartar, porque não é um formato que todos conseguem ler corretamente. Os gráficos de bolo chato são muito melhores, mas eles são a melhor maneira de visualizar as informações? Não. O melhor é o gráfico de barras, porque destaca as informações relevantes – ficando mais difícil de não percebê-las.

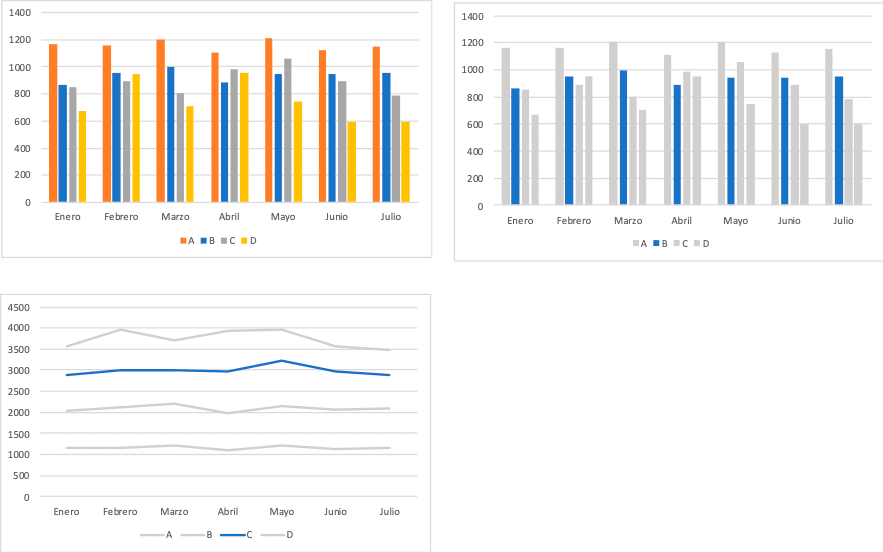

Vamos ver estes agora:

Qual dos três gráficos mostra as informações que estamos estudando (o B) mais claramente? No segundo, a barra azul se destaca mais do que no primeiro – ficando muito mais fácil para entender o que queremos comunicar. No entanto, a interpretação do gráfico ainda é complexa. Se transformarmos o gráfico de barras em um diagrama de linhas (o terceiro gráfico), as informações melhoram muito.

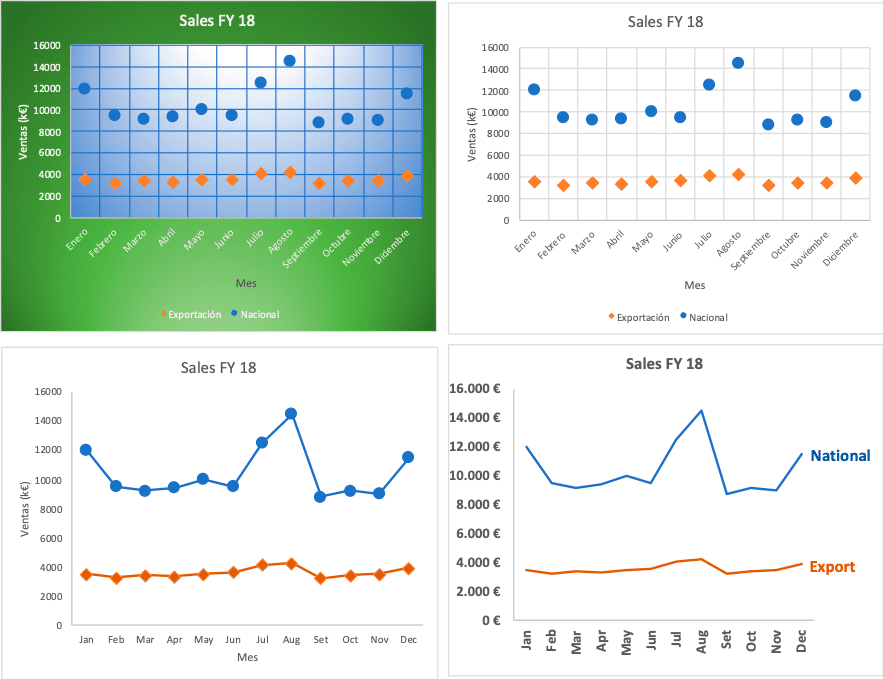

Aqui está outro exemplo. Dos gráficos a seguir, qual deles oferece informações de maneira mais intuitiva?

O gráfico no canto superior esquerdo é muito “pesado” e cheio de elementos supérfluos, mas conforme passamos para os outros gráficos, a situação melhora e as informações se tornam muito mais discerníveis.

Um último exemplo, que mostra o quão poderosa é a simplificação:

Ter um sistema que traga para um só lugar todas as informações essenciais sobre o desempenho de um processo nos permitirá detectar anomalias imediatamente e naturalmente iniciará o processo de solução de problemas com o objetivo de satisfazer o cliente – que é o objetivo final do pensamento lean.