A Ageo é um dos maiores terminais portuários de armazenagem de produtos químicos e combustíveis de Santos. Localizada na Ilha Barnabé, ela iniciou suas operações em 2004 e veio crescendo desde então utilizando modernas tecnologias como diferencial. Hoje as operações da Ageo tem grandes proporções, sendo que ela possui dois terminais distintos, a AGEO Norte (especializada em combustíveis) e a AGEO Sul (especializada em combustíveis e produtos químicos). Como medida do volume de trabalho da empresa, em 2018, a Ageo projeta uma movimentação de três mil e setecentos metros cúbicos de produtos, 12% superior ao movimentado em 2016, período da implantação da cultura lean na corporação.

Visando sempre à melhoria contínua, a Ageo percebeu recentemente que precisaria atuar de forma firme para reduzir o tempo de atendimento ao cliente, pois sua meta de duas horas e meia era raramente alcançada. Era fácil enxergar esse desperdício de tempo no dia a dia da empresa: havia espera no registro de motoristas, demora no carregamento, redundâncias e controles manuais em todas as fases do processo rodoviário. Isso obviamente tinha um impacto muito grande nos clientes, porque o desempenho dos terminais afetava diretamente a cadeia logística de movimentação dos produtos. Aquele tempo era inaceitável, e a Ageo sabia que precisaria melhorá-lo e, para isso, precisaria mudar radicalmente sua forma de trabalhar.

Frente a essa desafiadora situação, a alta administração da empresa, que já conhecia a filosofia lean e já havia tido experiências anteriores de sucesso com a cultura, decidiu que precisaria aplicar essa metodologia para transformar a forma de gerenciar o negócio e atingir os objetivos da empresa. Nesse momento, nasceu uma parceria de sucesso entre a Ageo e o Lean Institute Brasil.

Inicialmente, a Ageo decidiu que o foco do trabalho deveria estar no fluxo rodoviário, pois a empresa reconhecia os problemas que tinha nessa fase do processo produtivo. A meta seria reduzir os tempos de carregamento e descarregamento dos caminhões para atender mais rapidamente ao cliente e reduzir a fila e a espera dos caminhoneiros. Não seria uma tarefa simples, já que a Ageo recebe em média 320 caminhões todos os dias.

O PLANEJAMENTO

Para iniciar os trabalhos, que começaram em novembro de 2016, a Ageo formou uma equipe multifuncional, envolvendo pessoas dos setores de operações, comercial, logística e administrativo. Essa equipe teria a difícil missão de fazer com que o projeto fluísse com sucesso. Como primeira etapa da implementação lean, a equipe decidiu que deveria adotar o mapeamento do fluxo logístico de ponta a ponta, desde o cliente até o carregamento.

Desenhar o mapa do fluxo de valor inteiro é uma tarefa mais difícil do que pode parecer em um primeiro momento. Isso porque é necessário que a equipe se envolva com todas as tarefas e atividades que acontecem na empresa e converse com quem realiza o trabalho em uma base diária para que possa representar com precisão tudo que acontece dentro do fluxo de valor da empresa.

Figura 1: Equipe trabalhando no mapa do estado atual.

Figura 1: Equipe trabalhando no mapa do estado atual.

Para garantir que o desenho do fluxo de valor não seja apenas uma representação dos “achismos” da equipe, é necessário visitar o gemba para verificar e, então, confirmar ou substituir nossas hipóteses. A equipe da Ageo levou três dias no gemba para conseguir desenhar o fluxo logístico atual da empresa, considerando todos os processos logísticos e de informação que aconteciam na Ageo; esse tempo pode ser até maior dependendo de cada situação.

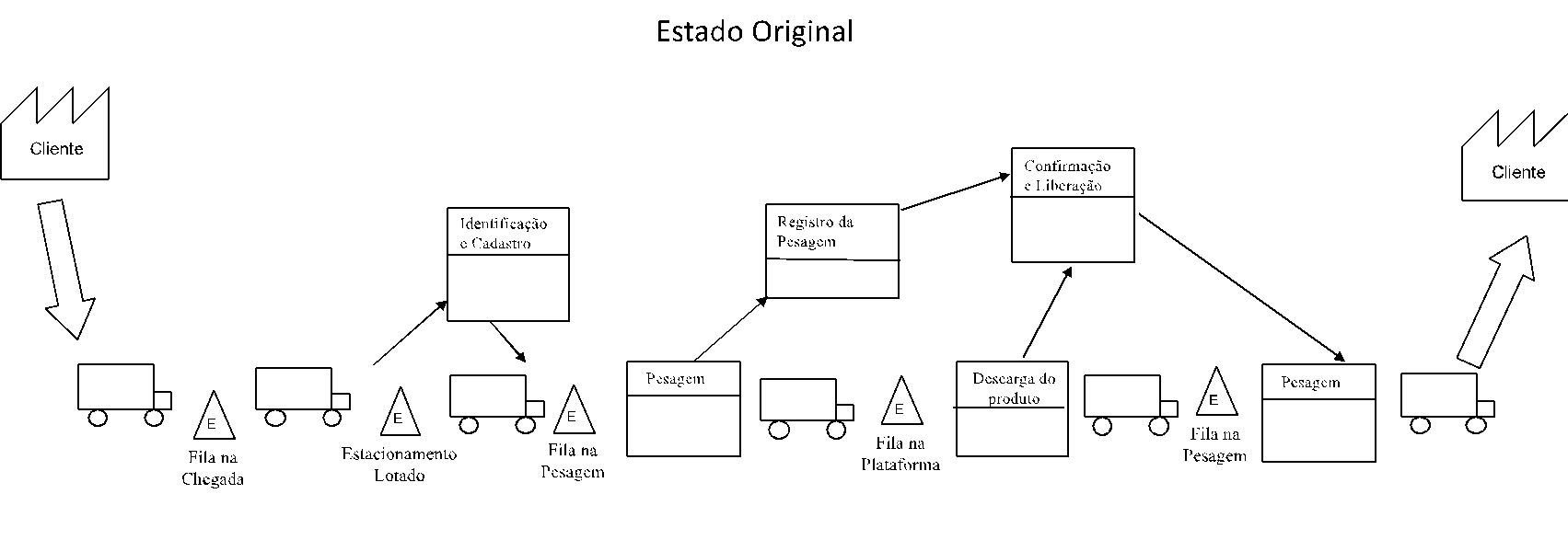

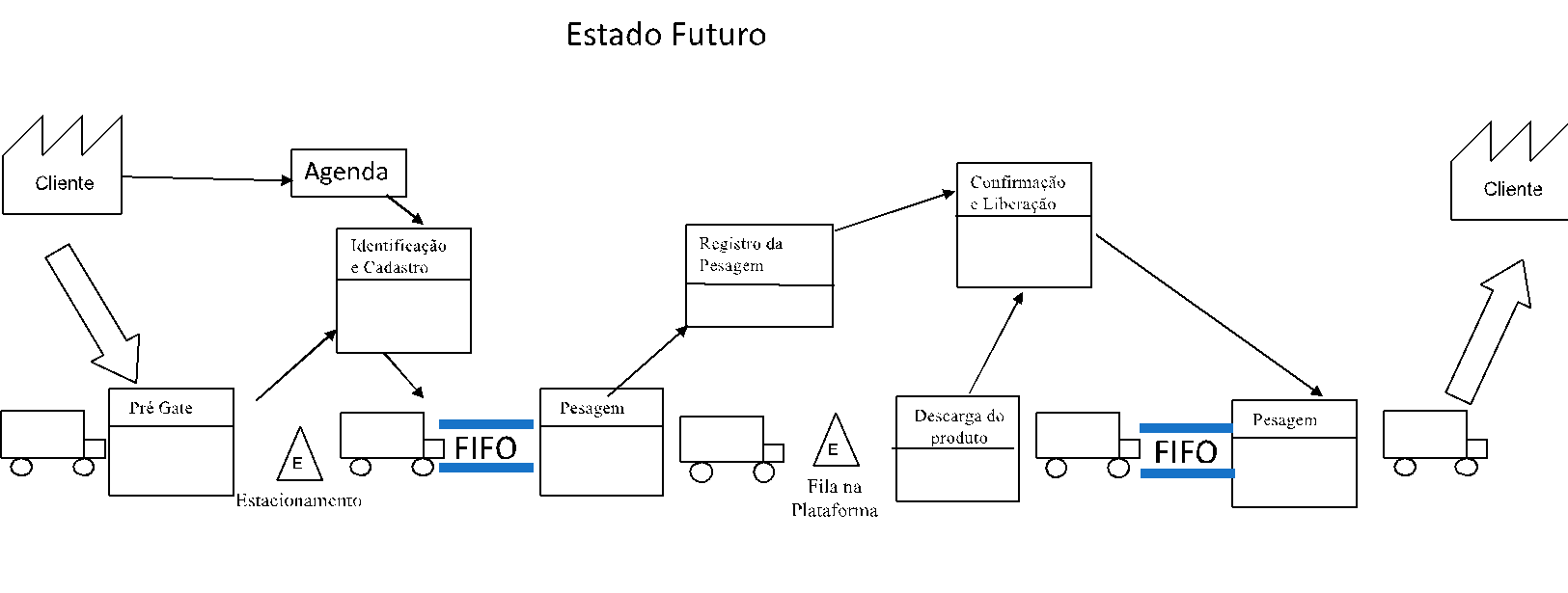

Figura 2: Fluxo logístico atual da empresa.

Figura 2: Fluxo logístico atual da empresa.

A equipe sabia que havia muita espera durante o processo, desde a chegada do caminhoneiro na ilha até sua saída, e que isso estava causando insatisfação nos clientes devido aos elevados tempos de atendimento. Para entender por que isso ocorria, a equipe conseguiu identificar problemas em todas as etapas do processo, percebendo a partir do mapa que os maiores problemas estavam no registro do motorista, na espera para entrar na balança e na emissão do documento de transporte.

É impressionante o que se consegue aprender apenas observando e registrando as atividades da empresa no gemba. Problemas que são visíveis e óbvios para as pessoas que fazem o trabalho todo dia podem não ser tão óbvios para quem está tomando as decisões. Por isso, o mapa do estado atual é uma excelente ferramenta para entender de verdade o trabalho e perceber onde estão os problemas. Entretanto, ele não tem muito valor se não for acompanhado do desenho de um mapa futuro que expresse claramente aonde você quer chegar e se você não decidir como chegará lá.

Após passar por um treinamento sobre os conceitos lean, a equipe procedeu ao desenho do mapa do estado futuro, especificando seu objetivo de reduzir o tempo do atendimento do motorista em números objetivos. Com o estado futuro definido, a equipe já sabia onde queria chegar e como ela queria que os processos fossem. Faltava, entretanto, decidir o que fazer para chegar nesse estado.

Figura 3: Estado futuro.

Figura 3: Estado futuro.

Para definir as ações necessárias a serem tomadas, a equipe fez uma análise a fim de descobrir as causas raízes dos problemas. Ela utilizou o relatório executivo A3 para ajudá-la a criar contramedidas que fossem eficazes e a elaborar um plano de ação. Após consolidar todas as informações que haviam obtido, a equipe assinou o relatório A3, assim como os diretores e o presidente da empresa. Nesse momento, já sabendo o que era necessário fazer, a equipe estava pronta para colocar as mãos na massa.

A IMPLEMENTAÇÃO

Com o A3 finalizado, a equipe sabia o que tinha que fazer para chegar no estado futuro desejado. Então, eles começaram a implementar seu plano de ação. Algumas das principais ações que a equipe tomou foram:

- A implementação de um pré-gate - Uma das coisas que faziam as filas de caminhões aumentarem na Ageo eram os caminhões que apareciam sem agendamento prévio. Esse pré-gate serviria para verificar com antecedência o agendamento e somente permitir a entrada na ilha Barnabé daqueles que estivessem agendados, evitando assim o excesso de caminhões na operação ou esperando para serem atendidos. Hoje esse pré-gate já foi expandido para outros terminais da ilha por ser considerado uma boa prática criada pela Ageo.

- Implementação de gestão visual na pesagem - Outro grande problema que a Ageo enfrentava era a demora na pesagem dos caminhões. Além da redundância na conferência de outras etapas do processo, um dos fatores que contribuía para a demora era a inversão de pesagens, que acontecia porque os caminhoneiros muitas vezes não associavam qual guichê estava relacionado com a balança. A equipe criou, então, uma gestão visual por cores para facilitar a identificação de onde se dirigir e evitar o retrabalho.

Figura 4: Gestão visual na pesagem.

- Redução da janela de agendamento - A tolerância da Ageo para atrasos ou atendimentos antecipados costumava ser excessiva. Antes da implementação lean, a empresa tolerava duas horas de atraso ou uma hora de antecipação. Com o novo método, a nova janela contempla apenas uma hora de antecipação ou de atraso no máximo. Outra ação tomada pela empresa nesse respeito também incluiu um trabalho de planejamento com os clientes para reduzir a quantidade de “no show”.

- Implementação de gerenciamento diário - A Ageo também tinha grandes problemas na comunicação entre as áreas da empresa, o que muitas vezes acabava prejudicando o processo de tomada de decisões. Por isso, a equipe implementou um gerenciamento diário que permite e incentiva a comunicação efetiva entre pessoas de diferentes áreas. O gerenciamento diário ainda permite que todos possam acompanhar diariamente o desempenho da operação e da logística, permitindo que ações sejam tomadas mais rapidamente. O interessante é que os colaboradores cada vez mais se interessam por essa ferramenta, sendo possível verificar um aumento constante na participação dos operadores, e não apenas da liderança.

Figura 5: Gerenciamento diário.

Figura 5: Gerenciamento diário.

- Cadastro centralizado e próximo ao estacionamento - Um dos maiores desperdícios que a Ageo enfrentava era o excesso de movimentação. Os caminhões precisavam se deslocar muito para ir de uma etapa para a próxima. Um dos maiores exemplos disso era que o cadastro do motorista ficava muito distante do ponto de estacionamento, a 1,2 quilômetro, o que gerava uma espera adicional do motorista. A equipe, então, adotou a contramedida de alterar o ponto de cadastro para mais próximo ao estacionamento, diminuindo a distância para apenas 200 metros, o que gerou uma economia de até vinte minutos.

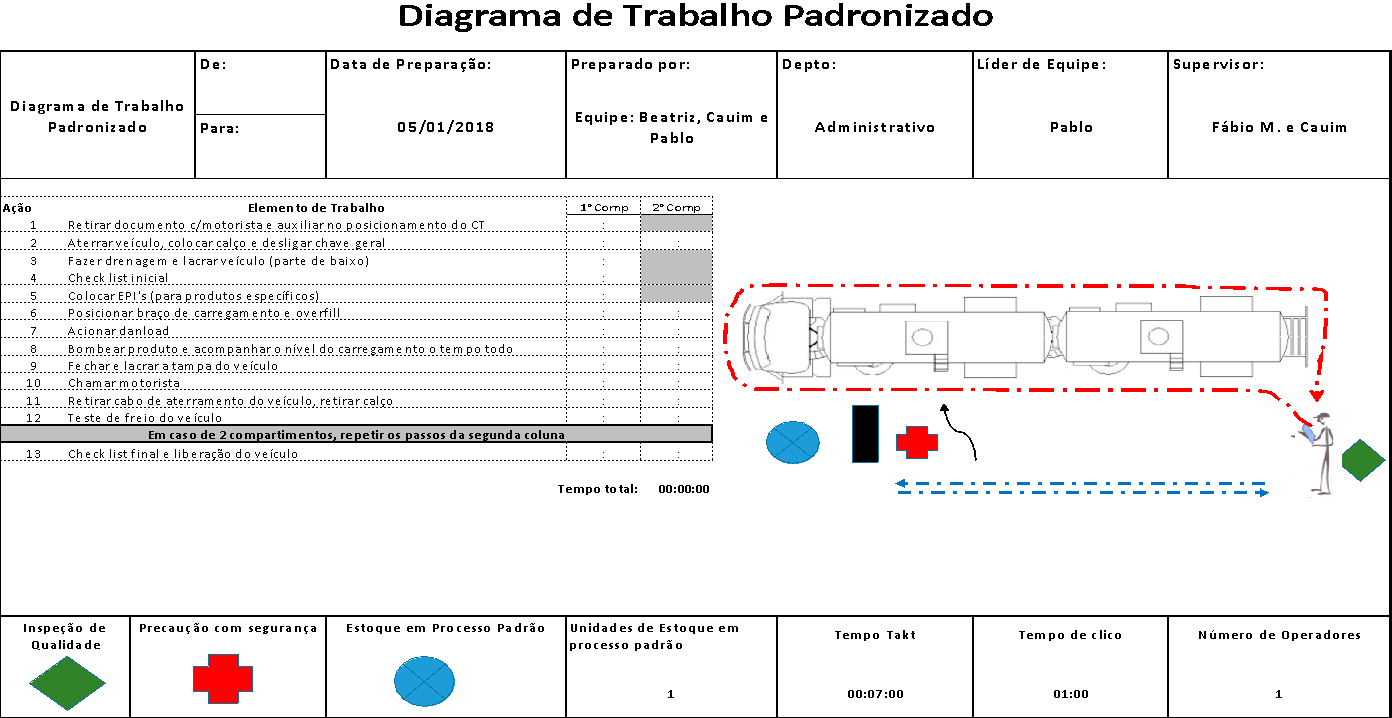

- Trabalho padronizado na plataforma de carga e descarga - Os erros dos operadores também eram um problema a ser abordado, já que estavam acima do esperado. A implementação do trabalho padronizado na plataforma fez com que a empresa obtivesse um ganho de produtividade e segurança, evitando que o operador realizasse operações da forma errada.

Figura 6: Diagrama de trabalho padronizado.

Figura 6: Diagrama de trabalho padronizado.

RESULTADOS OBTIDOS E PRÓXIMOS PASSOS

A Ageo experimentou ganhos significativos em sua jornada lean. Alguns resultados significativos podem ser demonstrados quantitativamente, como a redução do tempo médio de atendimento em 75%, reduções de 50% e 33% nos tempos de carga e descarga, respectivamente, redução de horas extras em 79% e queda em 90% do tempo médio de validação, o que se deve ao fato dessa atividade ter deixado de ser manual por lista impressa para ser digital por tablet, o que também garante uma atualização on-line em tempo real.

Outros resultados são mais subjetivos, mas fáceis de se enxergar no dia a dia da empresa, como o cadastro mais alinhado com a demanda diária, uma redução significativa em retrabalhos devido a um processo de pesagem com menos erros, uma melhor ergonomia para os colaboradores, aumento na satisfação dos clientes, maior sustentabilidade e maior organização, evitando desperdício de tempo.

A Ageo já conquistou muito, mas ela não quer parar por aí. Agora a empresa se prepara para entrar na segunda fase de sua implementação, cascateando suas práticas de sucesso para os outros níveis da organização. Os objetivos da empresa agora incluem a linearização do agendamento, a redução da taxa de “no show”, a implementação de um S&OP e a aplicação com o mesmo sucesso de todos os conceitos absorvidos no processo marítimo. Em breve, saberemos mais sobre como estão caminhando esses esforços da Ageo.

A Ageo mostra mais uma vez a flexibilidade do lean, dando-nos um exemplo de uma aplicação lean de sucesso no atendimento do fluxo rodoviário. Assim como a Ageo conseguiu, esperamos que muitas empresas de diferentes setores continuem experimentando e criando histórias de sucesso com a filosofia lean.