Nota do editor: Enquanto os membros da LGN se preparavam para a nossa missão de estudo de uma semana na Toyota em setembro do ano passado, decidimos nos preparar realizando alguns webinars para nós mesmos. Jim Morgan conduziu uma sessão sobre a Nova Arquitetura Global da Toyota (TNGA) - Jim certamente conhece esse assunto melhor do que qualquer pessoa fora da empresa - a Toyota nos tinha prometido explicar a fundo a TNGA durante nossa visita. Além das questões técnicas, como a TNGA, também queríamos nos aprofundar nas questões culturais. Para nos ajudar com isso, John Shook fez um webinar sobre os “funis duplos da Toyota”. Estou animado para compartilhar essa reflexão esclarecedora com os leitores do Planet Lean neste artigo. O que segue é uma transcrição - levemente editada para facilitar a leitura - da apresentação de John.

Há muito tempo se aceita que o pensamento lean não é “exclusivamente japonês”. Para mim, esse tem sido um mantra pessoal desde 1984, quando comecei a ensinar sistemas de produção e administração da Toyota para colaboradores americanos da General Motors e membros do UAW.

Mas o que realmente significa dizer que o pensamento lean não é exclusivamente japonês? Em primeiro lugar, isso indica que nem todas as empresas japonesas são “lean” - como demonstrado, por exemplo, pelos problemas profundos em que empresas como a Sharp ou a Toshiba se encontram nos últimos anos. Em segundo lugar, temos exemplos de sucesso de aplicações lean em todo o mundo - não apenas no Japão (na verdade, a crença de que a prática lean se aplica a todos os lugares é o que nos une como uma Rede Global Lean). Sabemos que essas coisas são verdadeiras.

No entanto, dizer que o lean não é exclusivamente japonês não significa que não haja nada de japonês nisso. Então, vamos explorar essa segunda ideia, pouco explorada. E vamos fazer isso no verdadeiro estilo Toyota... fazendo mais perguntas. Uma questão crítica que podemos nos perguntar é: “O STP poderia ter surgido em outro lugar que não no Japão?”. E finalmente: “O que, se é que existe alguma coisa, é japonês sobre o pensamento lean?”.

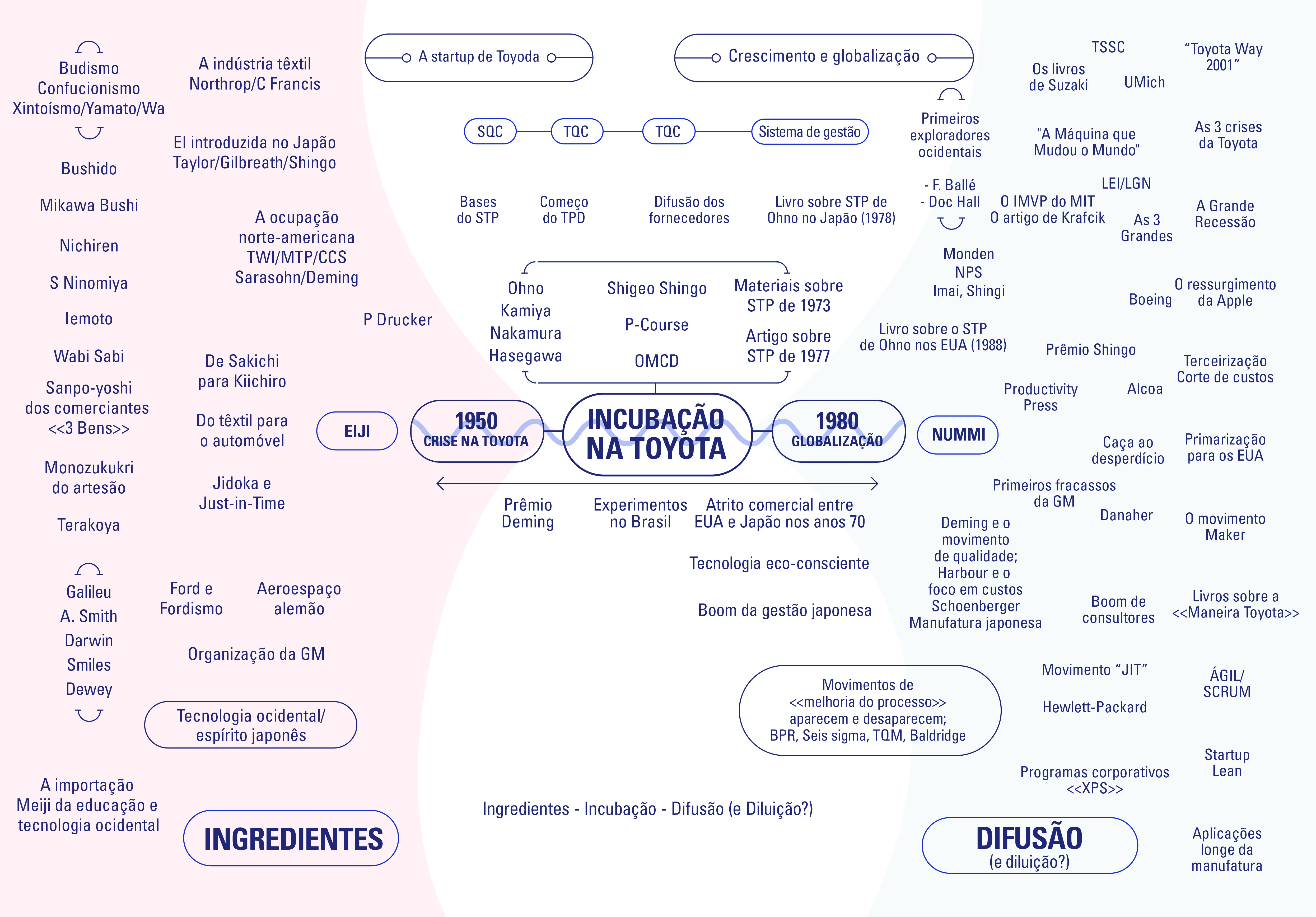

Minha tentativa de abordar essas questões - um esforço em constante mudança conforme reflito mais e o mundo à nossa volta continua evoluindo - tomou a forma do gráfico que você vê abaixo, que ilustra o que chamo de “funis duplos da Toyota”. Existem três seções principais no gráfico:

- O funil esquerdo representa uma seleção de ingredientes principais que, combinados, levaram à criação da maneira de trabalhar da Toyota.

- A espiral no meio do gráfico representa a verdadeira gênese da Toyota Way, do STP, do TPD, do TMS e do pensamento lean, que pode ser rastreado até um período de 30 anos de incubação, entre 1950 e 1980.

- O funil direito representa a difusão desse conjunto de conhecimentos para todo o mundo, que começou na época do experimento NUMMI, em 1984.

Ao explorar esse gráfico, lembre-se de que os itens individuais são menos importantes que as três fases. Tive que fazer escolhas, e minha seleção é essencialmente subjetiva. Mais importante, ela continua mudando! Por exemplo, no funil de ingredientes, incluí John Dewey, mas não Max Weber. Elton Mayo, mas não Mary Jo Follet. Escolhi Galileu, mas poderia ter escolhido tão facilmente outros cientistas experimentais e experientes. Dan Heller, professor de gestão de operações da Universidade de Yokohama, observou que eu havia deixado de fora Peter Drucker. Minha intenção é ser conciso no interesse de encaixar “tudo” em uma ilustração gráfica. Defenderei as escolhas que fiz, embora isso seja melhor feito com bebidas em um bar. O importante a tirar do funil da esquerda é que o sistema da Toyota não apareceu do nada; antes, ele era uma síntese de muitas influências (não apenas a Ford, não apenas o TWI e não apenas a cultura japonesa). Como espero que o gráfico mostre, cada peça do quebra-cabeça da Toyota tem muitos antecedentes.

Provavelmente mais do que os itens no funil de ingredientes, os itens que escolhi incluir (até agora) no funil de difusão serão controversos. As pessoas costumam me perguntar porque não incluí isso ou aquilo. O gráfico também é bastante centrado nos EUA (desculpe por isso, embora, em minha defesa, tenha sido a relação Japão-EUA que dominou os desenvolvimentos no Japão durante a maior parte do século passado, e isso se estende a questões de negócios em geral e à Toyota em particular). Muita coisa aconteceu nos anos desde que a maneira de trabalhar da Toyota encontrou o mundo, com pequenas adaptações ocorrendo a cada dia, e grandes mutações ocorrendo a cada década aproximadamente. No gráfico, falo sobre difusão, mas também me pergunto se não estamos enfrentando a diluição da mensagem central da Toyota. As várias escolas de pensamento e interpretação do caminho da Toyota e do pensamento lean são uma evolução positiva do sistema ou são uma aberração? A lean startup é lean? A Toyota não faz isso, mas o fato de a Toyota operar de forma diferente significa automaticamente que uma prática não é lean? Acho que não. A pergunta mais relevante a ser feita aqui é se a prática (lean startup, TOC, scrum...) mantém as visões críticas que são incompatíveis com as visões fundamentais da Toyota - lembrando também que você não sabe se uma mutação de qualquer sistema orgânico é boa ou ruim até ser tarde demais. Acredito que a disseminação do lean tenha sido tanto uma questão de difusão quanto de diluição. Gostaria de acrescentar que, juntamente com a diluição, houve mais do que uma pequena ilusão, auxiliada por consultores que vendem coisas sob o nome de “lean”, mas que estão longe da intenção original do pensamento, do sistema e da aplicação (resolver problemas específicos e fundamentais do negócio) que foram desenvolvidos em Toyota City durante o período de incubação entre 1950 e 1980.

E quanto à espiral de incubação, seria bastante fácil adicionar mais coisas a ela. A mensagem principal dessa seção é, em minha opinião, que a Toyota teve um bom começo em 1950, com uma boa base que já havia sido lançada na década de 1980 (eu me beneficiei de incontáveis horas de discussão com muitos das pessoas de longa data da Toyota, que nunca deixaram de lembrar de 1950 como o momento crucial para a empresa se tornar o que se tornou), mas depois trabalhou muito para melhorar - kaizen, falhas, resolução de problemas, inovação e trabalho duro - até que tudo se transformou em algo único e poderoso. O sistema da Toyota estava bem maduro em meados da década de 1970 (alguns dizem já em meados da década de 1960, mas dizer isso significa definir muitas partes críticas do sucesso de uma forma muito fechada). Você poderia dizer que o período de incubação de 30 anos é como um microcosmo dos 300 anos de isolamento do Japão em relação ao resto do mundo, quando muitos aspectos da cultura japonesa nasceram - com numerosas influências importadas de fora - e foram refinados.