Este artigo aborda a implementação de um projeto de logística Lean em todo o processo de carregamento e distribuição de combustíveis, realizado por caminhões de uma das maiores distribuidoras da área, no Brasil. A ação Lean visou resolver a baixa produtividade da frota da distribuidora, eliminando, principalmente, os desperdícios de tempo. Com o projeto, houve expressivos resultados, como a eliminação de altas perdas de tempo, o aumento de produtividade e receitas, a economia de custos, a diminuição de reclamações, entre outros.

AÇÃO “ENTREGA NOTA 10 (EN10)”

O Programa Entrega Nota 10 (EN10) é uma ação realizada pela Total Distribuidora de Combustíveis. Quinta maior distribuidora de combustíveis, no Brasil, a Total possui cerca de 1.800 clientes, entre postos bandeira Total e branca, 13 terminais, entre próprios e terceiros, e mais de 300 colaboradores. A Entrega Nota 10 está presente nos terminais em que a Total Distribuidora opera (são nove terminais, entre próprios e de terceiros) e a frota é composta por 40 caminhões.

A empresa realizou um projeto-piloto de logística Lean no terminal de São Francisco do Conde, na Bahia, cuja frota, na época, incluía cinco caminhões para distribuir combustível aos postos da Bahia e de outros Estados.

O PROBLEMA

A ideia de implantar um projeto-piloto surgiu a partir do diagnóstico de que a produtividade da frota da distribuidora vinha apresentando baixo resultado por 12 meses consecutivos. A produtividade de cada caminhão se limitava a 0,8 viagem por dia, o que não era suficiente para atender todos os clientes.

A solução, antes do projeto, foi contratar outras transportadoras, para atender à demanda. Entretanto, essa terceirização apresentou custo superior e muito menor eficiência do que as entregas realizadas pela frota própria da empresa. O projeto serviria, portanto, para libertar a companhia dessas amarras e possibilitar que atendesse à demanda sem a necessidade da terceirização de seus serviços. Porém, como fazer isso se tornar real?

ENTENDENDO O QUE AGREGA VALOR PARA O CLIENTE E OS DESPERDÍCIOS

O primeiro passo para iniciar o projeto foi realizar uma visita ao campo (gemba), acompanhando os motoristas desde o carregamento até a entrega. Essa atividade foi realizada por todos os gestores, que faziam parte da equipe: os gerentes das áreas de logística, vendas, recursos humanos, qualidade e financeiro.

Todos acordaram bem cedo, no dia da atividade, pois o motorista chegava ao terminal muito antes dele abrir, em alguns casos, às 4 horas da manhã, para garantir a vez na fila do local.

Logo no início, foi constatado que o motorista aguardava na fila entre uma e quatro horas, para conseguir abastecer, ou seja, alguns chegavam pela manhã e só saíam próximo da hora do almoço. Seguindo a linha de pensamento da logística Lean, o primeiro desperdício já estava identificado: um tempo de espera longo, que poderia chegar a 4 horas.

Em seguida, foi observado que o motorista não tinha uma rota predefinida para realizar a entrega. Muitas vezes, ele fazia as entregas por um caminho que era conveniente para ele, mas que, nem sempre, era a rota mais otimizada. O segundo desperdício era o processamento desnecessário, ou seja, o motorista fazia percursos longos e que não otimizavam a viagem.

Ao chegar no posto de combustível para a entrega, foi observado que não havia local para estacionar o caminhão de forma adequada. O motorista aguardava, enquanto o gerente do posto retirava os carros que estavam estacionados no local indicado para o descarregamento de combustível. Mais uma vez, foi identificado o desperdício de tempo com a espera.

Questionou-se ao gerente do posto se ele não sabia que havia a entrega prevista para aquela data. A reposta foi positiva, mas que nunca foi informado o horário certo da chegada. Percebeu-se, então, que se avisasse ao gerente do posto com antecedência de uma hora, ele poderia deixar a área livre, para que o caminhão parasse e descarregasse imediatamente.

Naquele momento, foi questionado ao gerente qual era o valor percebido por ele. Todos imaginaram que a resposta seria o preço, pois a margem de lucro para esse tipo de negócio é muito baixa e cada centavo faz a diferença. Porém, o gerente informou que o maior valor para ele era a segurança e a confiança no motorista. Muitas vezes, ao descarregar o combustível, alguns motoristas não faziam isso por completo, sempre ficando um pouco de combustível no caminhão, e o gerente do posto disse que isso jamais acontecia com os motoristas da EN10.

Outros pontos ressaltados foram a qualidade do produto e que, quando o motorista da EN10 chegava, ele pedia para estacionar o caminhão em um lugar que os clientes pudessem ver o descarregamento e a logomarca da Total Distribuidora (Figura 1), pois os consumidores sabiam que o combustível da Total era de boa qualidade.

Nesse ponto, foi descoberto que o cliente gostava de receber o combustível dos caminhões da EN10 e que isso gerava valor para ele. Alguns gerentes entrevistados disseram que até comprariam mais combustível, se soubessem que a entrega seria feita pela transportadora EN10.

Ao final das entregas, percebeu-se que o caminhão voltava ao terminal muito tarde e não seria possível fazer mais entregas, ao longo do dia. A conclusão do processo foi a de que era necessário agilizar o abastecimento do caminhão, no terminal e no posto, para que ele pudesse voltar e fazer mais entregas.

MAPEAMENTO DO FLUXO LOGÍSTICO NO GEMBA

Ao retornar para o escritório, a equipe desenhou o mapa de fluxo de valor logístico, com todos os detalhes da operação física, da nota fiscal e da entrega de documentos. Com o desenho do mapa de fluxo, os seguintes problemas foram identificados:

- O tempo de espera no carregamento era muito elevado: até 4 horas;

- A rota de abastecimento não era otimizada;

- A espera na descarga nos postos dos clientes era muito alta;

- Não havia monitoramento da entrega, nem agendamento preciso;

- Havia demora na identificação do motorista, na entrada do terminal.

CONTRAMEDIDAS IMPLEMENTADAS

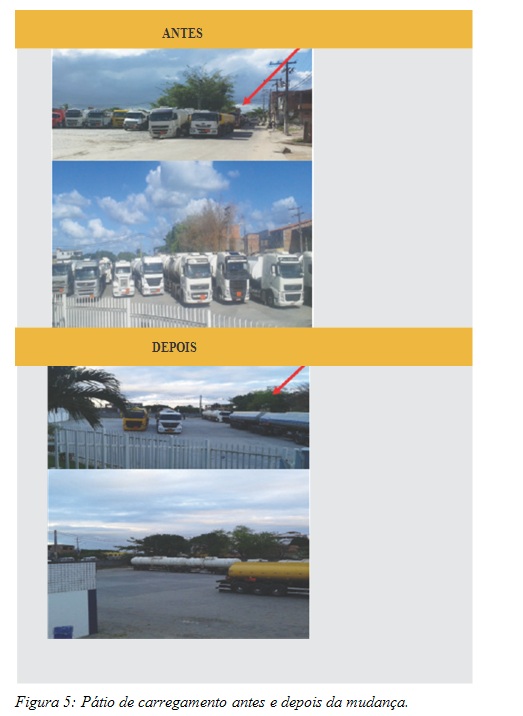

Um dos conceitos principais da logística Lean é o fluxo contínuo, ou seja, fazer as atividades sem interrupção, evitando filas e esperas. Com base nisso, o time avaliou a forma como eram estabelecidos os carregamentos no terminal e viu que o atendimento era por ordem de chegada. Com isso, quem chegava mais cedo era atendido primeiro, o que causava uma fila enorme no terminal, sendo necessário ter um pátio para o estacionamento (Figura 2).

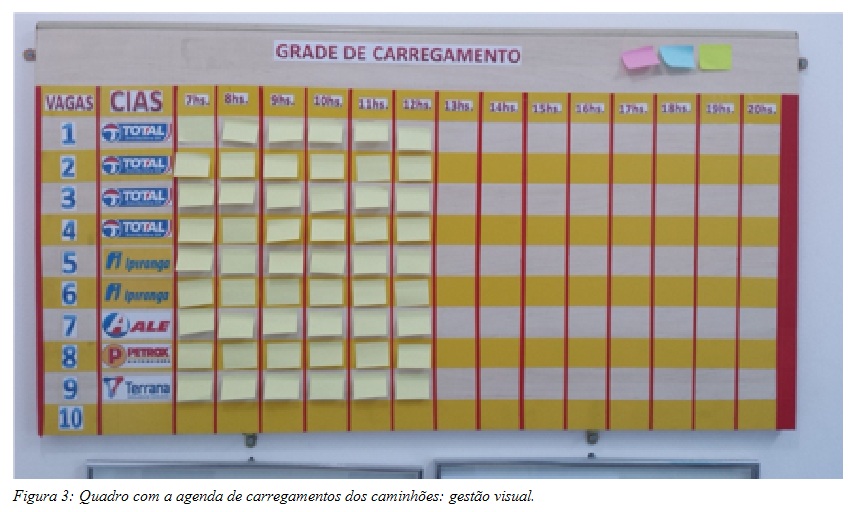

Para evitar as filas, o time decidiu criar uma agenda de carregamento. Os motoristas seriam avisados um dia antes sobre quais seriam os seus horários de carregamento e teriam atendimento no horário estabelecido, sem a necessidade de aguardar em fila ou chegar mais cedo. Inicialmente, o time utilizou post-its para fazer a agenda (Figura 3).

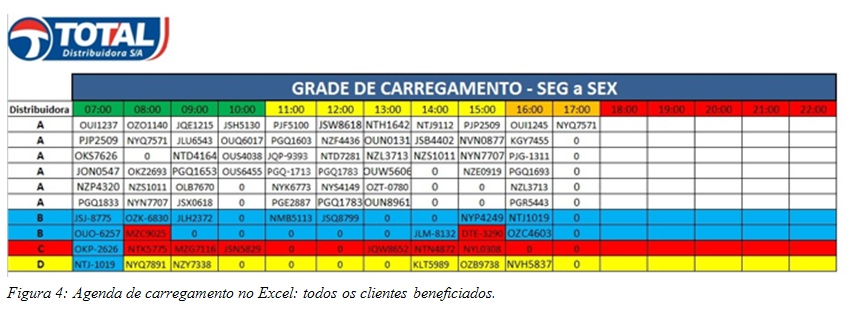

Depois de duas semanas, o time evoluiu e criou uma agenda no Excel, que era enviada por e-mail a todos os clientes do terminal e não apenas da EN10 (Figura 4). Com isso, todos os clientes do terminal foram beneficiados.

Como consequência dessa contramedida, houve a redução da espera, que era de 4 horas, para 15 minutos, e a área de estacionamento ficou vazia, ao longo do dia (Figura 5). Outro benefício foi que os motoristas passaram a fazer duas viagens por dia, em vez de apenas uma, como era antes do uso da agenda.

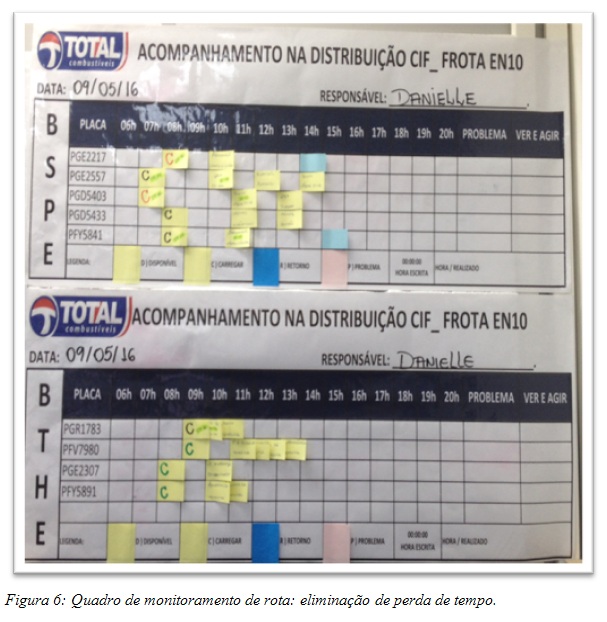

Para atacar o segundo problema da otimização da rota, a equipe implementou a gestão visual do caminhão, na área de monitoramento e montagem de carga, criando um quadro visual (Figura 6), no qual, a cada 30 minutos, o atendente monitorava o motorista, para saber onde ele estava na rota planejada. Com essa contramedida, foi possível implementar a entrega agendada: a central avisava ao posto a hora em que o caminhão chegaria. Isso possibilitou ao gerente preparar a área de descarga do caminhão, no posto.

Essa contramedida atacou mais dois problemas da lista (o tempo de espera nos postos e o monitoramento da entrega), pois o motorista não perdia mais tempo esperando a preparação do local para a descarga.

Outra contramedida utilizada foi a identificação do motorista para entrar no terminal. Antes, o motorista precisava se deslocar até o terminal, para entregar a documentação, e voltava para o estacionamento, para aguardar ser chamado. A modificação estabelecida foi a de criar um processo em que o documento seria verificado, ao entrar no terminal, o que só foi possível porque a empresa enviava antecipadamente os dados do motorista. Assim, ao chegar, o porteiro somente conferia o documento com as informações recebidas anteriormente.

CONSIDERAÇÕES FINAIS

RESULTADOS

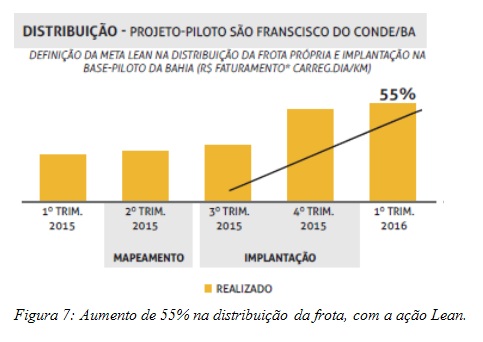

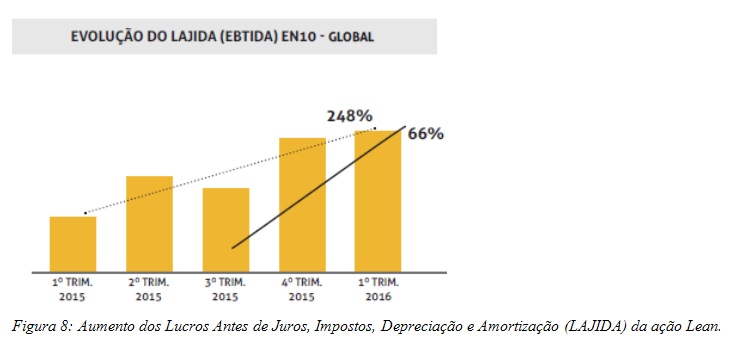

O projeto-piloto de logística Lean pode ser considerado um sucesso. Por meio dele, os resultados tanto mensuráveis, quanto imensuráveis possibilitaram o crescimento da empresa. O principal problema, o prejuízo que engatilhou a iniciativa, foi sanado, as receitas aumentaram e os custos diminuíram (Figuras 7 e 8).

Outras conquistas importantes:

Conforme explicitado anteriormente, o caminhão poderia esperar até 4 horas para ser carregado. A logística Lean conseguiu reduzir esse tempo para 15 minutos;

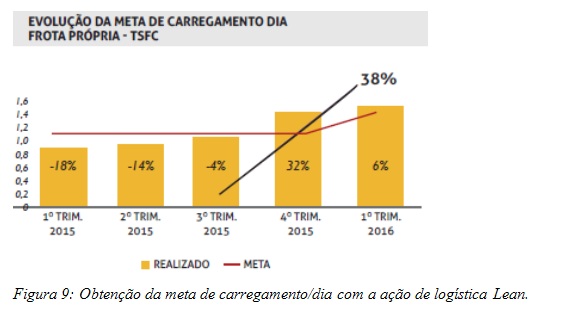

- Como resultado, a produtividade dos caminhões subiu de 0,8 para 1,54 viagem por dia, atacando o problema da terceirização das entregas, para atender à demanda (Figura 9).

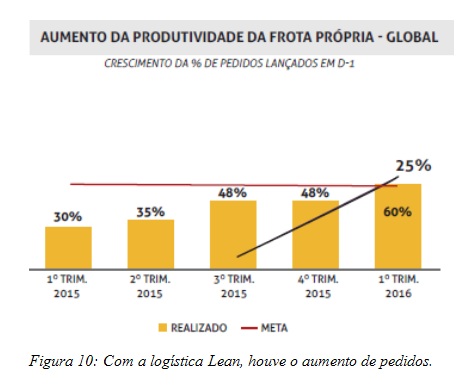

- A produtividade da frota aumentou gradativamente até atingir a meta estabelecida (Figura 10), o que aconteceu no período de um ano, no qual a utilização das ferramentas Lean de Gestão Visual, Acordo de Nível de Serviços e Cadeia de Ajuda foram importantes para a evolução dos indicadores.

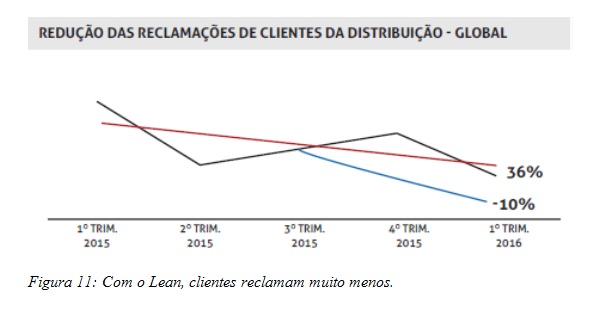

- Além disso, o nível de insatisfação, por parte dos clientes, também sofreu uma queda considerável (Figura 11).

- Porém, talvez a maior conquista que uma empresa pode ter é a mudança de cultura. O setor de logística, hoje, tem uma operação mais enxuta, a cultura Lean, o que abre espaço para que as melhorias nunca terminem.

PRÓXIMOS PASSOS

Após cada passo dado no caminho certo, é necessário planejar os próximos. A EN10 planeja, agora, expandir a implementação da logística Lean para as suas outras bases, com a garantia de que podem, assim como aconteceu no projeto-piloto, oferecer um serviço com mais qualidade para os seus clientes.

A fim de estabelecer definitivamente e sustentar a cultura de melhoria contínua, será necessário que o setor de logística treine as suas equipes, desde os motoristas até a alta administração, na gestão Lean. Dessa forma, as mudanças serão permanentes. O caminho será a busca pela excelência.