LOGÍSTICA E CADEIA DE SUPRIMENTOS

As revelações do pensamento lean sobre os problemas da logística

Alvair Silveira Torres Júnior

Como o pensamento lean contribui para termos um caminho mais eficiente e eficaz no tratamento de problemas.

Em uma

pesquisa científica

recente feita com 38 fluxos de logística de três empresas

diferentes, foi descoberto que 40% dos fluxos de trabalho logístico são desperdícios. O que

mais assusta é o fato de que esses desperdícios não foram, em nenhum momento no estudo,

identificados pelos funcionários e pelos gestores. A filosofia lean tem a explicação e a

solução para esses problemas.

Por que não enxergamos os desperdícios?

É muito comum ver empresas acompanhando os resultados de seu negócio. Entretanto, é menos

comum vê-las acompanhando os processos de perto. Se não há um padrão para o processo,

apenas para o resultado, enquanto o resultado for alcançado, mesmo que às custas de procedimentos

desconhecidos, não há com o que se preocupar. Na verdade, esse equívoco de observar apenas

o resultado e não reconhecer que durante o processo consumimos recursos em formas de desperdício

oculta uma série de oportunidades.

Na amostra dos processos de trabalho examinados, muitos dos desperdícios não eram enxergados pelas

equipes e gestores devido à ausência de padrões e trabalhos padronizados

; os demais

reconhecidos pelas equipes eram, na sua totalidade, processos em que se buscavam causas que explicassem aqueles

efeitos não esperados.

A importância de termos os padrões de processo de trabalho e resultado é ressaltada na

abordagem lean para identificação e análise dos problemas com vistas às melhorias na

performance. Segundo Art Smalley, em seu livro “Os quatro tipos de problemas”, é

possível classificar os problemas em quatro categorias. Cada uma delas irá demandar uma natureza

de respostas.

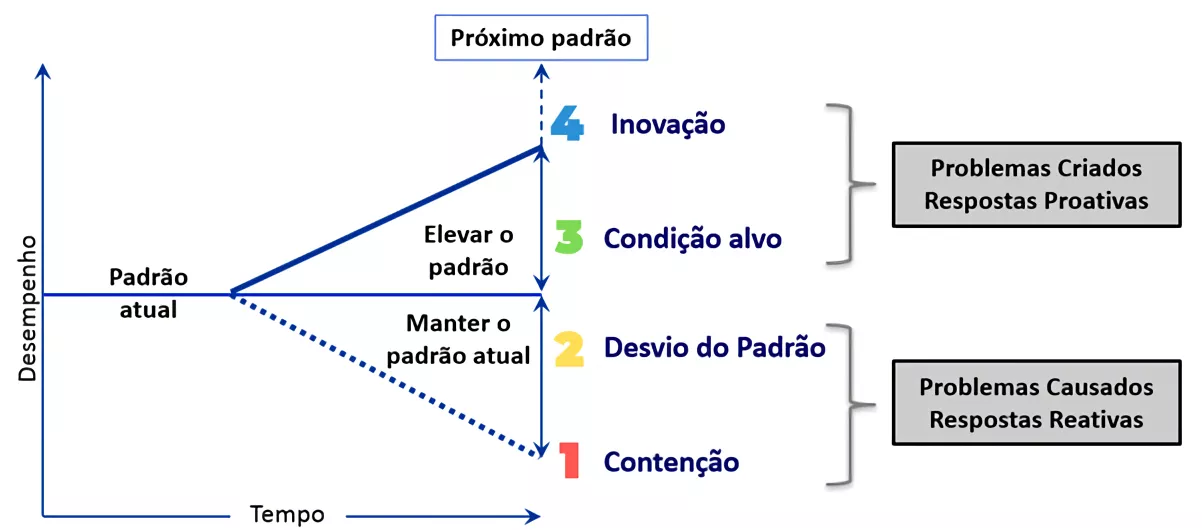

Figura 1 – Os quatro tipos de problema segundo Art Smalley

Os problemas causados

Os problemas tipo 1

e tipo 2

dependem de um padrão como baliza para se revelarem. Se tivermos apenas

padrões de indicadores numéricos de resultado agregado, números que precisamos atingir ao

final de dados reunidos de um conjunto de atividades, não conseguiremos identificar antes dessa

medição agregada em que etapa o padrão de trabalho não desempenhou o esperado.

Nesses casos, os problemas até são encontrados, mas somente ao final do processo, quando já

ocasionou muitos desperdícios.

As empresas normalmente realizam reuniões gerenciais para resolver esses problemas causados, buscando

encontrar as causas do macro indicador não ter sido atingido. Entretanto, elas têm muita

dificuldade de fazer essa investigação, geralmente conseguindo se aprofundar até certo

ponto e não encontrando verdadeiramente a causa raiz, porque não há padrões

localizados para encontrar exatamente onde ela se manifesta.

Nesse ponto, o pensamento lean nos revela que em diversas etapas da operação logística,

carecemos de padrões claramente definidos e entendidos em cada procedimento executado

por nossos recursos

humanos e sistemas. Tais padrões devem constituir os trabalhos padronizados nos quais se explicam e

demonstram para cada atividade como fazer, quando fazer e quanto tempo se deve levar para fazê-la. Todos

devem reconhecer que fora desses limites pré-definidos, a empresa tem ali um problema localizado

.

Os problemas criados

Os problemas tipo 3

e tipo 4

, por sua vez, são de outra natureza e exigem uma abordagem diferente na sua

administração. Por serem problemas criados, e não causados, eles não se remetem ao

cumprimento do padrão, mas à sua elevação. O lean nos oferece ferramentas gerenciais

específicas para esse fim, como o exemplo marcante do hoshin kanri, utilizado para realizar o

desdobramento da estratégia em ações por toda as funcionalidades da empresa. Nesse

processo, descobre-se quais fatores e ações irão levar ao efeito desejado.

Esse movimento da causa para o efeito leva ao conhecimento de fatores objetivos que influenciam no desempenho do

negócio e levam à fronteira do conhecimento organizacional, com maiores saltos no desempenho e

resultados. Considere este cenário hipotético:

Uma organização visualiza a necessidade de elevar um padrão: aumentar em 50% as vendas

pelo e-commerce, atingir OTIF de 98% e NPS acima de 8. Entretanto, esse problema, que é do

tipo 3 – elevar um padrão existente –, precisa ser acompanhado de uma

investigação prévia para encontrar os fatores causais sobre os quais as equipes da

empresa precisam agir para provocar o novo efeito. Na operação logística, isso pode

significar encontrar quais ações devem ser desenhadas e trabalhadas (causas) com novos

padrões locais para atingir o macro resultado pretendido. Significa também articular os novos

padrões e onde eles devem ser implantados, desde as atividades meio até aquelas que são

suporte, entendendo suas relações causais para o novo padrão planejado.

Ainda com nosso caso hipotético, se ampliar em 50% o e-commerce significa, na análise

do efeito operacional esperado, diminuir em 50% o takt time da operação

logística, isso pode levar às relações causais que também apontam ser

necessário alterar padrões nas áreas de suporte, como, por exemplo, emissão de

notas fiscais, faturamento, acompanhamento de pedidos etc. Enfim, novos padrões precisam ser criados

para apoiar e suportar o novo padrão logístico.

Figura 2 – desdobramento de ações para um novo efeito

desejado (hoshin kanri)

Agora, em um segundo momento, imagine que a empresa precise entregar mercadorias aos clientes em qualquer

ponto do território, com nível de serviço superior e da mesma forma que tem realizado

para os clientes normalmente atendidos em um raio regular em torno do CD. Certamente, esse padrão de

trabalhar com CDs tradicionais localizados estrategicamente não darão conta sozinhos da nova

realidade, mesmo que sejam transformados nos CDs mais eficientes do mundo.

Logo, aqui encontramos um limite de aperfeiçoamento do padrão atual para o efeito desejado, e

assim é preciso encontrar outro fator causal para dar o efeito de rapidez em diversas partes do

território. Será necessário buscar um novo desenho da rede, novas

relações e novas tecnologias de comunicação. Será preciso inovar.

Várias alternativas virão, e com o uso do método científico, precisaremos

investigar qual delas provoca melhor o efeito de desempenho projetado.

O pensamento lean, conduzido através do método de identificar e solucionar as categorias de

problemas, pensando em contramedidas de acordo com sua natureza e as causas específicas, propicia

à gestão da logística e da cadeia de suprimentos ganhos analíticos que permitem

descobrir as frentes de oportunidades de melhoria do desempenho.

Seu procedimento é inspirado e balizado pelo método científico, mas a

aplicação suportada pelas ferramentas lean não acarretam nenhuma dificuldade ou falta de

clareza que eventualmente possa se imaginar por ser científico; ao contrário, sua

aplicação é clara e entendida em todos os níveis organizacionais, comprovado por

diversos casos práticos no mercado nacional e internacional.

Essa pesquisa representa a adoção de métodos práticos, dotados de lógica, para entender o nosso entorno,

o nosso dia a dia. Desse ponto de vista, iniciamos perguntando o que é problema na rotina das operações

logísticas. A resposta, em geral, nos remete à série de metas não atingidas, equipamentos com desempenho

inferior, processos que não dão conta do planejado e até o surgimento de novas necessidades de mercado

não previstas.

Problema é toda aquela situação em que o fato apresenta um desvio no seu desempenho ou resultado

esperado. Se o cientista vê problema no fato de uma flecha acertar o alvo com movimentos diferentes do

esperado (digamos em zigue-zague), diferente do padrão das leis físicas de um movimento retilíneo ou

parabólico, o gestor da logística também deveria ter como problema aquela equipe que apesar de ter

atingido a meta, conseguiu isso através de procedimentos fora do padrão ou da normalidade. Portanto, no

pensamento lean, problema não é apenas quando deixamos de atingir um resultado esperado, mas também

quando não realizamos a tarefa de forma padronizada, mesmo quando superamos o plano, porque não

entendemos como aquilo aconteceu e como pode se repetir. Problema está relacionado com as perguntas

básicas de uma investigação científica: Por que e como isso ou aquilo aconteceu?

No primeiro tipo ou categoria de problema, a chamada Contenção, existe um padrão de trabalho e de resultado que deixa de ser alcançado, e precisamos agir imediatamente para recompor. Por exemplo, ao realizar separação de pedidos cuja média de desempenho é um determinado número de itens por hora e por operador, caso essa meta não seja alcançada, devemos agir imediatamente para restabelecer as condições originais do fluxo de trabalho; caso contrário, teremos atrasos na formação da carga a ser despachada. Esse tipo de problema exige a natureza de resposta rápida e imediata assim que ele surge. Não sabemos necessariamente a causa daquele desvio, mas operamos rapidamente para recompor o padrão.

Na sequência dos fatos, ainda com o exemplo da separação, se esses atrasos persistirem, a natureza do problema se altera, deixa de ser eventual. A maior frequência de repetição do mesmo tipo de problema, exigindo várias contenções, aponta a necessidade de alçar a análise para a segunda categoria de problemas lean: analisar as causas do desvio do padrão.

Nessa segunda categoria, busca-se restabelecer o padrão investigando as causas daquele problema recorrente. Trata-se de investigar as causas raízes através de um processo indutivo, que a ciência utiliza para descobrir as causas dos fenômenos do mundo; no pensamento lean, analogamente, utilizamos para descobrir o que há por trás daqueles fatos repetitivos que não alcançam o padrão esperado e, portanto, exigem que a equipe e gestor encontrem a causa comum, as chamadas causas, ou causas raízes, que têm provocado o não esperado. Queremos restabelecer o padrão.

O problema tipo 3 é representado por aqueles casos em que ao analisar o mercado, a alta administração

percebe que é necessário elevar o padrão, assim como tem acontecido nos tempos atuais com a

logística do e-commerce: a necessidade de ampliar os serviços de entrega, aumentar o nível de

serviço e desenvolver outras modalidades e canais, intensificando a satisfação do consumidor.

O problema tipo 4 é decorrente do processo de entender quais fatores elevam o efeito. Ao saber os

limites desses fatores, estaremos na fronteira do conhecimento organizacional, cuja ultrapassagem

significa a criação de novas abordagens e a inovação. De fato, se ainda precisamos melhorar os

padrões de forma acentuada e não sabemos os meios para alcançar o salto, teremos que investigar

outros fatores e meios para fazê-lo, em um processo de encontrar novos caminhos e não apenas

aperfeiçoar o que já conhecemos, levando a empresa naturalmente para a inovação.

Se não temos como revelar os problemas menores e suas causas no dia a dia, o trabalho da alta

administração na condução da empresa para patamares superiores de desempenho será prejudicado e de

mais difícil coordenação. A alta administração, prejudicada em sua inferência causal reversa pela

ausência de padrões locais nas etapas, não entende em detalhes por que as metas e as estratégias

esperadas não acontecem. Isso se deve porque não se estabeleceu os padrões e trabalhos padronizados

em cada etapa do fluxo e em todos os fluxos que concorrem para o indicador agregado.

Em atividades operacionais, tais problemas podem estar se acumulando e prejudicando o atingimento dos

indicadores estratégicos. Assim, não encontrar o endereço planejado para armazenar o palete,

caminhar por corredores obstruídos, não ter a nota fiscal emitida a tempo de liberar a doca ou não

encontrar o motorista para movimentar o veículo são uma infinidade de elementos que, somados, irão

provocar, tempos depois, a medição de macro indicadores (tais como, OTIF e NPS) fora do planejado

estrategicamente.

Alvair Silveira Torres Júnior

Senior Lean Coach Planet LeanThe Lean Global Network Journal

|