| O objetivo deste artigo é mostrar como a aplicação de alguns conceitos lean ajudou a melhorar a produtividade, a renda e o ambiente de trabalho na Cooperativa Aliança de Sumaré-SP. Esperamos que este exemplo possa contribuir para inspirar iniciativas semelhantes em outras comunidades, trazendo a elas resultados tão significativos quanto os apresentados aqui. A Cooperativa Aliança foi formada em 1999, a partir de um projeto para geração de trabalho e renda implantado pela ONG "Ecologia e Dignidade Humana" (EDH) de Campinas. A Aliança dedica-se a coletar, separar por tipos, prensar e comercializar materiais recicláveis, recebidos como doação de empresas, residências e condomínios da região de Campinas e Sumaré. O trabalho na Cooperativa envolve intenso esforço físico, pois toda a movimentação dos materiais, inclusive de fardos com mais de 100 kg, é feita manualmente, além de ser uma atividade perigosa, por conta do manuseio de objetos cortantes e potencialmente contaminados. Essas condições são agravadas por estarem associadas à pouca consciência sobre a necessidade do uso de EPIs e às más condições de higiene. Os frascos, garrafas e inúmeros tipos de embalagens recebidas, frequentemente contêm restos orgânicos que ocasionam sujeira e mau cheiro, tornando o ambiente de trabalho ainda mais hostil. Ainda assim, a Cooperativa oferece oportunidade de emprego e renda a uma mão-de-obra, muitas vezes, marginalizada e que encontra grande dificuldade em ser aceita pelo mercado de trabalho formal, por sua baixa escolaridade, falta de qualificação profissional e problemas pessoais no passado. Um dos membros da ONG entrou em contato com o Lean Institute Brasil (LIB) no final de 2008 para propor a possibilidade de um trabalho conjunto e, em fevereiro de 2009, a Aliança passou a aplicar os conceitos enxutos, com apoio do LIB, a fim de melhorar seus processos e resultados. O estado original - até fevereiro de 2009 Considerando as condições gerais bastante precárias, as necessidades da Aliança no início dos trabalhos eram muito básicas. A remuneração era baixa e o ambiente de trabalho era desorganizado e pouco produtivo. Além disso, eram frequentes e desgastantes os problemas de relacionamento, havendo pouco espírito de equipe e senso de interdependência entre os cooperados. O material era recebido solto no estoque de entrada (Imagem 1) e, posteriormente, colocado em bags (unidade de transporte com cerca de 30 kg do material), seguindo para uma etapa de pesagem e, então, para mesas individuais de separação (triagem), cujo número variava entre 10 e 14, dependendo do número de pessoas que estivessem disponíveis para trabalhar.

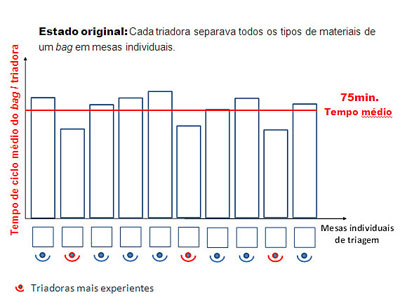

Imagem 1: Estoque de entrada. Material era descarregado fora dos bags. | Cada triadora recebia um bag e fazia a separação dos 40 possíveis tipos de recicláveis, com tempo de ciclo médio de 75 minutos por bag, como ilustrado no Gráfico 1:

Gráfico 1: Tempos de ciclo (triagem) dos bags com a organização da produção em mesas individuais (estado original). | O material separado em sacos plásticos era movimentado para a área de estocagem, de onde era retirado para ser prensado e transformado em fardos que são, então, vendidos aos clientes. O rejeito (lixo orgânico) de cada mesa passava por uma pesagem para compor o cálculo estimado da produção individual em quilogramas, com base na qual era feita a remuneração dos cooperados. Na forma como estava organizada a produção, a produtividade média era de 180 - 220 kg/triadora/dia e a renda quinzenal em torno de R$140,00. O lead time, ou seja, o tempo decorrido entre o recebimento do material e a expedição na forma de fardos, era de 37 dias, sendo 20 dias no estoque de entrada. Para auxiliar a Cooperativa a tornar suas atividades mais eficazes e produtivas foi necessário lançar mão de ferramentas simples que estivessem apoiadas em recursos visuais e fossem úteis para a criação de um mínimo de estabilização da mão-de-obra, padrão de trabalho e de organização do espaço físico no barracão. Aplicando os conceitos lean: estado atual (de março de 2009 a março de 2010) Com a análise do fluxo de valor original foram propostas algumas alterações para reduzir o lead time e aumentar a produtividade, configurando-se o estado atual da cooperativa. Para reduzir os 20 dias do estoque de entrada, foi necessário controlar o volume de recebimento por cerca de uma semana, enviando o material de coleta a outras cooperativas. Dessa forma, foi possível organizar e limpar a área de coleta. A partir daí, o material passou a ser descarregado dos caminhões diretamente nos bags, facilitando a movimentação até as mesas de triagem. Isso contribuiu para melhoria do fluxo do material e da organização da área (Imagem 2).

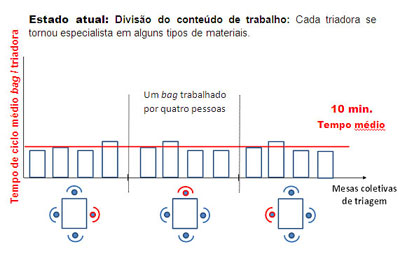

Imagem 2: Nível controlado de estoque. Material descarregado em bags. | A separação dos materiais, antes individual, passou a ser feita em 3 mesas coletivas, com 4 pessoas em cada (Imagem 3), sendo que as operadoras tornaram-se especialistas em determinados tipos de produtos (cerca de 10 por triadora). Essa divisão do trabalho aumentou a produtividade e possibilitou que as triadoras menos experientes conseguissem ter boa produção com materiais mais fáceis de serem reconhecidos e manuseados, inicialmente, enquanto as mais experientes - uma por mesa - separassem materiais mais trabalhosos, marcando, assim, o ritmo da triagem. | Trabalhando em equipe |  | |  | Imagem 3: No estado atual, a triagem é feita em mesas coletivas. Com as mesas coletivas, o tempo de ciclo médio baixou de 75 para 10 minutos, aproximadamente (Gráfico 2).

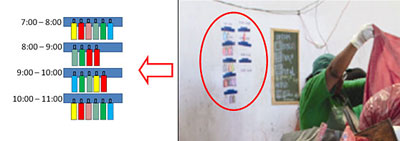

Gráfico 2: Tempos de ciclo dos bags com a organização em mesas coletivas. | A produção das mesas de triagem passou a ser relacionada com o número de bags triados e apontada em quadros de acompanhamento visual (Figura 1). Ao final da triagem de cada bag, um chaveiro é pendurado no suporte demarcado com o intervalo de hora correspondente ao horário da produção. Dessa forma, as informações sobre o status da produção podem ser verificadas hora a hora. O mesmo ocorre com os fardos que saem das prensas.

Figura 1: Quadro de acompanhamento da produção. | O lead time caiu de 37 para 9 dias, sendo 5 dias de fardos, 2 dias de material triado e 2 dias de estoque de entrada, em média. Houve também uma diluição dos impactos das variações de conteúdo dos bags e da qualificação da mão-de-obra entre os membros da equipe, tornando a produção mais uniforme e constante. Em agosto de 2009, as mesas foram agrupadas para formar uma única mesa coletiva, o que foi possível pela qualificação mais homogênea entre as triadoras. A remuneração deixou de ser vinculada à produção individual em quilogramas. Na situação atual, após serem cobertos os custos fixos, o restante do dinheiro obtido com a venda dos materiais é dividido entre os cooperados de maneira proporcional ao número de horas trabalhadas por cada um, sendo o valor da hora de trabalho igual para todos. Com o fim do cálculo da produção individual, as pesagens dos bags antes da triagem e do rejeito de cada mesa tornaram - se desnecessárias e foram eliminadas. No que se refere à necessidade de sensibilizar para a importância da organização e limpeza no ambiente de trabalho, os cooperados receberam um treinamento básico sobre os cinco sensos (5s). Para dar suporte à implementação dos conceitos apresentados no treinamento e contribuir com a organização das áreas, foi desenvolvida uma sistemática de avaliações semanais, nas quais são auditados os padrões de organização, com base em fotos de referência, como nos exemplos do estoque de fardos (Figura 2) e da área da balança (Figura 3):

| Referências para o cumprimento dos 5s |

Figura 2: À direita, padrão de organização do estoque de fardos. | | |

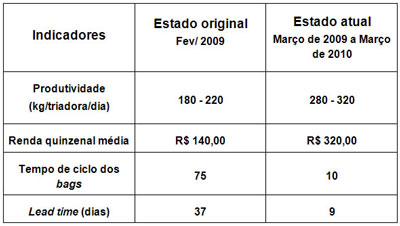

Figura 3: À direita, padrão de organização da área da balança. | Para minimizar os efeitos da instabilidade da mão-de-obra, foi desenvolvido um "Plano de Integração", a partir do qual os novos cooperados recebem informações gerais sobre o histórico e o funcionamento da Cooperativa, instruções sobre o trabalho a ser realizado, os cuidados necessários com segurança e higiene etc. Para auxiliar na tarefa de transmitir o conteúdo e contextualizar os recém-chegados, é utilizado um roteiro ilustrado com as etapas-chave do processo de integração. Resultados As alterações do layout da triagem proporcionaram um ganho de produtividade na ordem de 68%, passando de 180 - 220 kg/triadora/dia para 280 - 320 kg/triadora/dia, já na primeira quinzena após a implementação. O tempo médio de ciclo dos bags foi reduzido de 75 minutos para 10 minutos e o lead time de 37 para 9 dias. A renda quinzenal dos cooperados, por sua vez, teve um aumento de 130%, passando de R$140 para R$320, em média. Os dados estão no quadro abaixo:

Quadro 1: Dados comparativos entre o estado original e o atual da Cooperativa. | Como reflexo da melhoria do fluxo e das condições gerais de organização do barracão, houve ainda um ganho de área de aproximadamente 20m², que transformou um depósito de materiais (Imagem 4A) na sala de treinamento e de reuniões da Cooperativa (Imagem 4B).

Imagem 4: (A) Antes - Estoque de materiais. | |

(B) Depois - Sala de reuniões. | Como passo adicional, foi feito um estudo a respeito da logística inbound, com o objetivo reduzir as distâncias de transporte e otimizar a utiização do caminhão de coleta. Todos os pontos de coleta foram identificados e após uma análise detalhada, a rota, anteriormente "aleatória", foi substituída por outra em que os pontos localizados em uma mesma região são coletados no mesmo dia, minimizando as distâncias e os custos de transporte. Em paralelo com a melhoria física do ambiente de trabalho, ocorreu um avanço positivo no comprometimento dos cooperados com a produtividade, bem como no que diz respeito ao relacionamento entre eles. A criação das mesas coletivas, neste contexto, contribuiu para o fortalecimento natural do espírito de equipe na Aliança. Os próximos passos: a nova estrutura física Através da EDH, a Cooperativa recebeu do Banco Nacional para o Desenvolvimento Econômico e Social (BNDES) um financiamento para a construção de um barracão próprio e compra de máquinas e equipamentos. O layout do novo barracão e os processos de produção do estado futuro da Aliança foram elaborados com o auxílio da ferramenta lean 3P (Preparação do Processo de Produção), com a qual são atribuídos pontos para classificar as alternativas possíveis de acordo com diversos critérios, tais como: produtividade, simplicidade, custo envolvido, segurança e ergonomia, entre outros, objetivando um estado futuro em que sejam priorizados o fluxo contínuo e a agregação de valor nos processos de triagem, prensagem e movimentação de materiais. A análise feita no 3P com as pontuações das propostas é mostrada no Quadro 2:

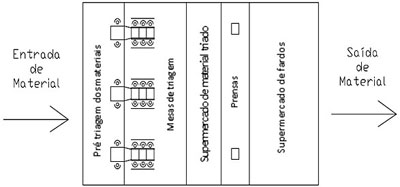

Quadro 2: Análise 3P - Critérios de avaliação das propostas para os processos de prensagem e triagem no estado futuro da Cooperativa. | Elencadas as propostas na análise 3P, foi elaborado o layout do novo "barracão lean", apresentado na Figura 4, no qual as etapas estão arranjadas de modo a reduzir a necessidade de movimentação dos materiais, facilitando o fluxo.

Figura 4: Layout lean do estado futuro da Cooperativa. | Com as novas instalações e o pessoal bem treinado, estima-se uma produtividade 40% maior da triagem no estado futuro e 65% maior no processo de prensagem dos materiais, aumentando consideravelmente a renda dos cooperados. Conclusão: A implementação de conceitos lean na Cooperativa, antes mesmo de amenizar algumas das graves questões, ajudou a conscientizar os cooperados sobre a existência de problemas e da importância de reconhecê-los como oportunidades de melhorar continuamente. Como em qualquer transformação lean, entretanto, a mudança de cultura e hábitos tem sido um dos maiores desafios. Mesmo assim, é possível notar que a percepção dos cooperados sobre como enxergar e resolver os problemas tornou-se mais clara e autônoma, desde o início das atividades, em 2009. A realidade da Cooperativa ainda é bastante difícil, apesar dos avanços descritos neste artigo. O trabalho manual continua muito pesado e a remuneração aquém das necessidades. Em contrapartida, há boas perspectivas para os próximos passos, por conta do financiamento do novo barracão e das estimativas de aumento de eficiência e renda que o estado futuro proporcionará. A construção da nova estrutura física, entretanto, não basta para solucionar todos os graves problemas da Cooperativa, de modo que, para a obtenção de estabilidade da mão-de-obra e de uma gestão sólida, torna-se necessária a operação das atividades de maneira cada vez mais eficaz e produtiva. Até lá, contudo, ainda há muito trabalho a ser feito. Agradecimentos. Obrigado a todos que colaboraram para a elaboração deste artigo, em especial à Maria Cristina Amoroso Lima, idealizadora do contato da Aliança com o Lean Institute Brasil e responsável pela implantação do projeto lean na Cooperativa; aos cooperados da Aliança, pela força de vontade e coragem em encarar as mudanças; e aos colegas do LIB Diogo Kosaka, gerente do projeto, e Alvair Silveira Torres Júnior que apoiou na elaboração da concepção do novo barracão. Agradeço à EDH a oportunidade de trabalhar como estagiário durante as etapas iniciais de realização deste projeto. |