A partir de uma parceria entre o CTE e o Lean Institute Brasil, nasceu o primeiro programa Lean na Construção – Grupo de Aplicação Prática. Com duração de sete meses e participação de cinco grandes empresas do setor, os participantes desta histórica primeira turma se reuniram no final de março por webconferência para compartilhar suas experiências com o novo projeto. Veja no resumo a seguir como essas empresas alcançaram ganhos financeiros significativos, por meio do aumento de produtividade, redução de horas extras, liberações de recursos, redução nos tempos de ciclo dos serviços, com consequente redução do prazo de entrega da obra, entre outros resultados por meio da utilização do lean.

Essas cinco empresas são ForCasa, MBigucci, MRV, Passarelli e RPS.

ForCasa

A primeira empresa a apresentar suas experiências durante o fechamento do programa foi a ForCasa, que expôs como o trabalho com o lean lhes proporcionou melhorias em alguns processos que já eram adotados pela empresa, além de possibilitar-lhes também apresentar e incorporar várias ferramentas para melhoria tanto no planejamento como na logística e nos ganhos de produção.

Eles destacaram importantes ganhos que obtiveram durante o projeto, com um impressionante aumento de até 100% em sua produtividade considerando as atividades tratadas no programa. Além disso, uma melhor comunicação entre os setores e a produção, tornando muito mais acessíveis as informações para os colaboradores do campo, foi possível com a implementação de uma obeya com uma gestão visual bem estruturada. Uma agilidade maior para resolver problemas começou a ser percebida na empresa. As pessoas passaram a praticar uma rotina de entendê-los e resolvê-los enquanto ainda eram pequenos. Desde a redução nos custos até os ganhos de produtividade e qualidade, uma melhor organização e logística e um planejamento mais adequado, a empresa apresentou os diferentes benefícios que essa experiência lhes proporcionou.

Para alcançar esses resultados, eles descreveram algumas ferramentas e aprendizados cruciais: ao fazer o planejamento, eles perceberam que alguns serviços tinham um tempo de ciclo curto, porém nem sempre os serviços seguintes tinham a mesma velocidade para sua realização. Eles conseguiram evitar riscos de acidentes e horas extras utilizadas para tentar cumprir este ciclo e ainda ganhar qualidade final no produto. Tudo isso graças ao entendimento do conceito do tempo takt. Com ele, por exemplo, pode-se verificar que não havia a necessidade de execução de um pavimento de parede de concreto por dia, uma vez que os outros serviços não acompanham o ritmo.

Eles conseguiram antecipar os problemas e diminuir de forma considerável o tempo para execução dos serviços através do trabalho padronizado. Com esse conceito, puderam entender a importância de planejar cada atividade antes do início da execução, de definir juntamente com a equipe de produção as melhores sequências de serviço e as ferramentas que serão utilizadas, da montagem dos kits e da definição dos locais de estoque. Mesmo uma simples antecipação de requisição pode fazer uma grande diferença na produtividade.

Essa primeira apresentação nos mostrou como foi possível visualizar ainda mais a importância na mudança de alguns conceitos e a importância de integração entre os setores. Com o lean, eles identificaram algumas atividades simples no dia a dia que gastavam muito mais tempo do que o necessário, focando na padronização, na organização dos horários para retirada de ferramentas e materiais e na logística. Com isso, adotaram algumas medidas para evitar perdas de tempo, como na montagem de kits para execução dos serviços. Agora, eles buscam difundir o aprendizado com os demais colaboradores e com outros setores para que possam adotar o lean no dia a dia. Dessa forma, eles projetam que ao menos metade dos canteiros esteja utilizando o lean até o final de 2021.

MBigucci

A segunda empresa a apresentar foi a MBigucci, que trouxe como projeto-piloto um empreendimento que estão construindo em São Bernardo do Campo/SP. A equipe falou sobre a importância do engajamento e da motivação dos colaboradores envolvidos no projeto para que os resultados fossem alcançados.

Durante a apresentação, eles mostraram como conseguiram reduzir o número de horas extras utilizadas, liberando horas trabalhadas e colaboradores para que pudessem realizar mais atividades com o mesmo número de recursos. Eles também evidenciaram uma significativa redução no tempo de produção do pavimento de seis dias e meio para quatro dias e meio. Outro destaque da equipe foi a significativa redução no desperdício de movimentação, equivalente ao trabalho de um colaborador por semana por mês e expressivos ganhos financeiros.

Para alcançar esses resultados, a MBigucci utilizou-se dos 5S, implementando alguns equipamentos, como exemplo o tubo coletor de entulho, além de mudança de procedimentos, como a reorganização do almoxarifado. Eles também aplicaram a linha de balanço e a obeya, que trouxeram diversos benefícios associados à melhoria da gestão visual no local. Não menos importante foi a utilização do trabalho padronizado para criar uma sequência de trabalho que fizesse mais sentido para o contexto da empresa, modificando as rotinas para otimizar o tempo e o esforço do pessoal.

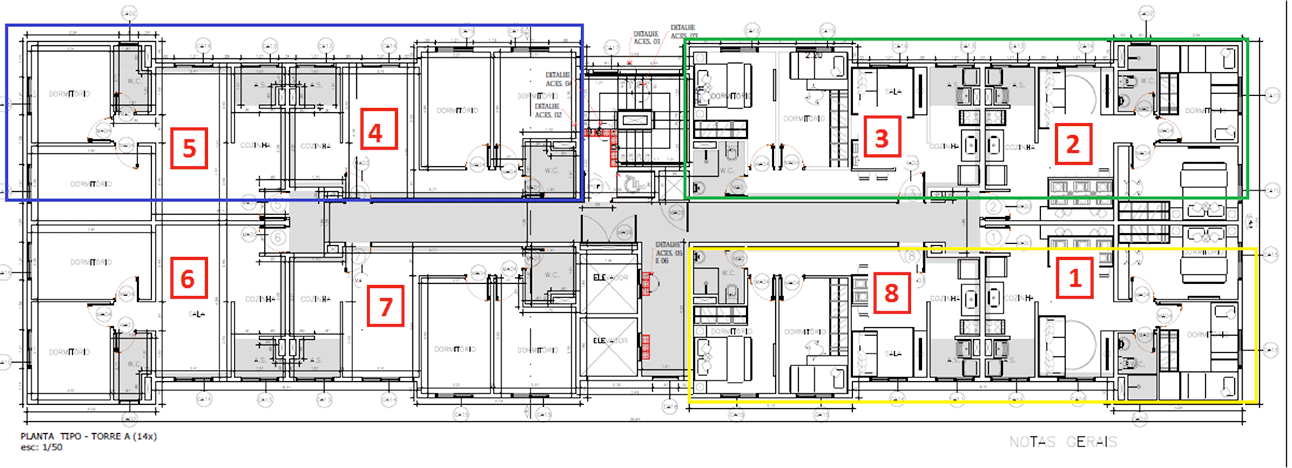

Cada pintor trabalha em dois apartamentos que foram separados em: final 1 e final 8, final 2 e final 3, final 4 e final 5. Eles foram escolhidos justamente pela proximidade, evitando-se perder tempo com deslocamento em excesso.

Em relação à logística, ao desenhar um diagrama de espaguete, eles perceberam algumas alterações simples que poderiam ser feitas nos layouts para eliminar desperdícios associados ao excesso de movimentação do pessoal. Além disso, trabalharam em uma matriz de esforço e impacto para priorizar as ações que precisam tomar para continuar avançando nas melhorias.

A MBigucci alcançou uma economia de quase 400 mil reais em todas as obras e uma redução de dois meses no prazo da obra piloto. Além disso, como ganhos significativos do projeto, pode-se citar mudanças no modo de olhar a obra e nas rotinas de gestão semanais e diárias, melhoria na organização, melhor análise de restrições e gestão visual da obra, utilização dos 4M´s, da linha de balanço e alteração do cronograma de compras. Eles estão agora disseminando a filosofia Lean por toda a companhia. Para tal, estão desenvolvendo programas de treinamentos internos inspirados no que realizaram com o CTE e o Lean Institute Brasil. O programa que eles desenvolveram possui duração de seis meses, e eles esperam que ao final do programa, em outubro de 2021, possam ter 100% da equipe engajada nos esforços lean.

MRV

A MRV entrou no projeto com os objetivos de buscar a melhoria contínua dos processos, estabilizar suas operações e aumentar a produtividade das atividades e a satisfação do cliente. Durante os cinco módulos do curso, eles puderam entender como cada uma das ferramentas lean se conectam e formam, juntas, as bases para alcançar os objetivos estabelecidos.

No fechamento, eles falaram sobre os ganhos que conseguiram obter a partir do que aprenderam no curso. Eles identificaram o potencial de redução no prazo final em dois meses, o que resultou numa economia de aproximadamente 460 mil reais com a equipe de obra, com vigilância, com a locação do canteiro de obra, com concessionárias, ou seja, com redução dos custos de permanência e outros resultantes da aplicação dos 5S. Além disso, uma melhor organização dos processos internos, aplicação dos 4M, planos e metas visíveis e logística das entregas e organização do canteiro já implementados contribuem para uma obra mais enxuta.

Esses resultados, eles afirmaram, foram amplificados pela apresentação do conteúdo em cinco módulos. No primeiro, eles implementaram ferramentas focadas na mudança cultural e na estabilidade, como 5S, 4M e os 7 desperdícios. No segundo, o foco foi no fluxo. No terceiro, a "sala de guerra" foi implementada. No quarto, foi o momento de melhorar a central de kits, treinar os operários, criar o layout das atividades e padronizar o processo. Por fim, no quinto módulo, eles conseguiram analisar as rotas e a movimentação e dimensioná-las de acordo.

A MRV afirma que as mudanças implementadas pela filosofia lean foram notórias desde o primeiro módulo da consultoria, com os processos evoluindo e gerando ganhos perceptíveis. Os primeiros passos para uma nova realidade da produtividade foram dados, com foco na eficiência para entregar qualidade a um baixo custo, eles pretendem sustentar e disseminar a toda a organização os conceitos que aprenderam.

Passarelli

A Passarelli trouxe para o programa um projeto-piloto que consistia em um empreendimento com mais de 300 unidades habitacionais, divididas em três blocos. Com novidades na estrutura do prédio e características bem atípicas e particulares, eles precisavam de uma nova forma de pensar para esses novos desafios. Por isso, entraram no projeto com a intenção de afinar os conceitos para fazer com que o planejamento que tiveram pudesse acontecer de uma forma mais efetiva. Assim, definiram os objetivos de reduzir o prazo da obra, não sofrer acidentes com afastamento, melhorar a qualidade do processo mantendo o custo e manter 95% de conformidade até o final da obra.

O curso possibilitou que eles fizessem exatamente isso e até mais, eles afirmaram, com melhoria na qualidade e na comunicação da equipe e redução de prazo, retrabalho e custos, além de proporcionar uma visão sistêmica do projeto. Dessa forma, cortaram o tempo do ciclo de execução dos pavimentos de dez para oito dias ao otimizar equipes, recursos e equipamentos. Vale destacar também que eles apresentaram melhorias na segurança das obras, algo de vital importância no ramo.

Durante o curso, eles deram uma atenção especial à logística e ao transporte vertical, implantando um controle visual de pedidos e entrega de materiais. Assim, implementaram e consolidaram rotinas de gestão com reuniões semanais e diárias para um acompanhamento mais próximo do trabalho e um sistema de gestão visual para que todos conseguissem contribuir de forma mais natural com o processo. Por fim, descobriram, a partir de um mapeamento do fluxo de valor, a importância de investir um significativo esforço em otimizar os transportes, que muitas vezes são os grandes vilões das obras.

Com programa, a Passarelli conseguiu (além de melhorar e padronizar os procedimentos, reduzir prazos, otimizar recursos e reduzir custos) trocar experiências e networking, criar novas parcerias de mercado e melhorar a transição entre orçamento e obras. Agora, eles buscam expandir além dos dois projetos que já aplicam o lean para os outros da empresa enquanto acompanham os projetos em andamento. Com o futuro mais em mente, eles pensam em implantar o lean nos principais contratos da companhia.

RPS

A última empresa a apresentar durante o fechamento foi a RPS, que já tinha um contato anterior com a filosofia lean. Eles criaram a expectativa de ter uma experiência mais profunda, com uma verdadeira mudança cultural para otimização dos processos, redução de desperdícios e, principalmente, um engajamento e uma motivação de seu pessoal em meio a todas as incertezas geradas pela pandemia.

O brilho nos olhos do pessoal, eles afirmaram, ao trabalhar com o lean é o principal benefício. Com mais engajamento e motivação no trabalho, os ganhos nos indicadores tornam-se consequência inevitável. A empresa enxergou ganhos financeiros com a aplicação das ferramentas que se aproximaram das casas dos milhões em apenas um projeto, com redução de prazo em cerca de três meses, redução no retrabalho com aumento da satisfação do cliente e do fluxo de caixa e um melhor controle, tudo com um investimento quase zero.

Tudo isso eles conquistaram em uma aplicação em três etapas do que aprenderam. Na primeira, eles focaram em melhorar a logística do almoxarifado, com a implantação do sistema 5S, estabelecendo uma rotina fixa diariamente, melhorando o controle de distribuição, recebimento e estoque de materiais e o planejamento dos serviços. Na segunda, o foco foi no planejamento lean, utilizando ferramentas como pull planning, takt e linha de balanço. Por fim, focaram na produtividade de mão de obra, melhorando a produção com mão de obra própria e otimizando a carga horária de trabalho.

O grande desafio agora é implantar o lean nos novos projetos em andamento e fazer o intercâmbio da obra-piloto para as demais obras, além de garantir a implantação para projetos futuros. Além disso, eles querem ir além e implantar o lean também em outras áreas da empresa, e não somente nas obras. Eles entendem que agora são os multiplicadores que farão com que o lean se perpetue pela empresa toda.

As empresas relataram que o programa voltado para o setor de edificações é uma excelente oportunidade para as construtoras e incorporadoras darem os primeiros passos rumo a transformação lean, aproveitando todos os conceitos, ferramentas, discussões e networking gerado no programa.

Com o programa Lean na Construção – Grupo de Aplicação Prática, os potenciais resultados que uma construtora pode alcançar são:

| Retorno do Investimento |

5 à 10 vezes o valor investido |

| Redução do custo |

Até 4% do orçamento da obra |

| Produtividade |

Até 100% de ganho nos serviços construtivos estudados |

| Prazo |

Redução entre 2 e 3 meses |

| Satisfação |

Aumento da colaboração e engajamento dos funcionários, empreiteiros e equipe administrativa

da obra |

Aproveite para conhecer e participar das próximas turmas do lean na construção: grupo de aplicação prática.

Quer saber mais sobre o caso de uma das empresas participantes do programa? Clique aqui e escute o podcast.

Para mais informações entre em contato no e-mail: [email protected].