Segundo um estudo recente da Fundação Dom Cabral, as organizações brasileiras chegam a gastar mais de 12% dos seus faturamentos brutos com custos logísticos. E são essas operações que fazem com que os produtos cheguem aos clientes, que estão cada vez mais exigentes, demandando novas formas de atendimento que sejam mais ágeis e customizadas.

Assim, torna-se estratégico adotar os conceitos e as práticas lean nas operações logísticas, presentes em praticamente todas as empresas. A gestão lean comprovadamente elimina desperdícios de tempo, altera processos que eram ruins – recheados de retrabalhos e movimentações desnecessárias –, melhora a gestão de estoques e armazéns, entre outras coisas, além de tornar a logística mais ágil, produtiva e competitiva.

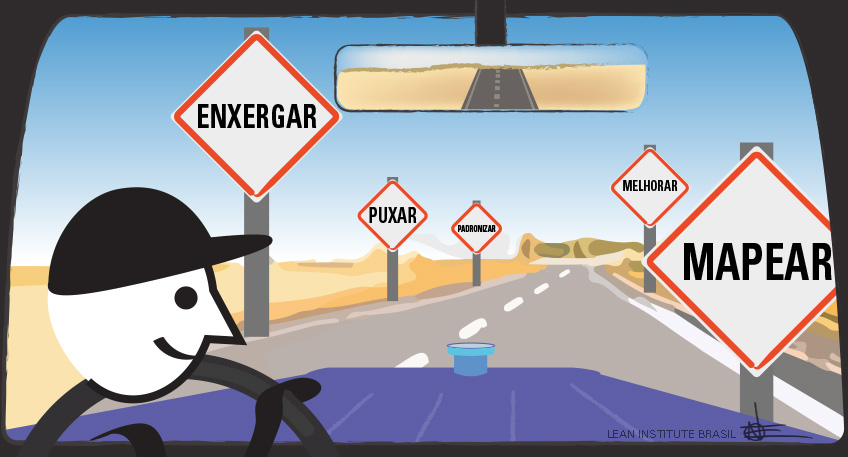

Para tanto, é preciso idealizar e executar pelo menos cinco passos básicos para implementar uma logística lean: mapear, enxergar, melhorar, puxar, padronizar.

Passo 1 – Mapear

Normalmente, para iniciar um processo de melhoria lean na logística, o primeiro passo é elaborar o mapeamento dos fluxos de materiais e informações desse setor.

Mapear uma atividade de logística exige modificações e adaptações com relação aos mapeamentos que ocorrem em outros tipos de setores, como, por exemplo, na manufatura. Isso porque numa área industrial geralmente se mapeia as etapas de produção, onde há máquinas envolvidas que transformam o produto.

No caso da logística, geralmente não há máquinas envolvidas na transformação. Diferente disso, há equipamentos e pessoas que atuam na movimentação, na separação, no transporte, no deslocamento... Essas etapas dependem, fundamentalmente, de operações feitas por pessoas.

Assim, na logística, o mapeando dos fluxos poderá mostrar onde e como estão ocorrendo os desperdícios, os gargalos, as esperas, os atrasos nesses processos. Nesse mapeamento, é muito comum encontrar, por exemplo, material “esperando”: as pessoas separam os itens, mas eles ficam parados, aguardando outros processos, como o de conferência, o que gera, certamente, desperdícios de tempo. Esse mapeamento deve abranger tanto as operações internas quanto as externas (por exemplo, os fluxos de transporte entre fornecedores e a entrega aos clientes).

Nesse mapeamento, tão importante quanto enxergar e analisar o “fluxo de materiais” é ver em detalhes o “fluxo de informações”. Claro que num setor de fabricação isso é igualmente importante, mas na logística essa característica fica ainda mais sensível. Isso porque, numa operação logística, um material não “se mexe” se não houver uma informação atrelada a ele para determinar o movimento. Essa conexão íntima entre materiais e informações é fundamental.

Passo 2 – Enxergar

Após fazer um cuidadoso mapeamento do fluxo de valor, o segundo passo para implementar uma logística lean é se debruçar sobre os detalhes dos processos logísticos mostrados pelo mapa, buscando enxergar os desperdícios.

Se, ao desenhar e analisar o mapa, foi identificado que, entre as pessoas receberem, separarem e conferirem um material, há uma espera que gera atrasos, é importante mergulhar nesse processo e ir nos locais onde ele ocorre para tentar entender o que está acontecendo. Assim, é possível elaborar uma contramedida para eliminar essa espera. Isso deve ser feito em todos os detalhamentos gerados pelo mapeamento que mostram desperdícios.

Para fazer esse estudo do mapa do fluxo de valor buscando enxergar e melhorar os processos, é possível usar diversas ferramentas. Por exemplo, o “spaghetti chart”, que pode ser traduzido para “diagrama de espaguete”.

Na prática, consiste em desenhar linhas, como fios de espaguete, que representam os fluxos de pessoas e de materiais. É uma forma bastante simples de enxergar em detalhe a movimentação e analisar as atividades que não agregam valor e precisam ser modificadas, ou mesmo eliminadas.

Da mesma forma, se olharmos para os fluxos fora da empresa, podemos enxergar desperdícios nos fluxos de abastecimento ou de distribuição, como rotas redundantes ou com baixa ocupação, movimentações desnecessárias e remanuseio, filas de caminhões aguardando docas, atrasos, danos, entregas erradas etc. Entender as causas desses desperdícios, com a participação de todos os agentes da cadeia, é o primeiro passo para eliminá-los.

Passo 3 – Melhorar

Uma vez enxergados os desperdícios, eles devem ser eliminados. Kaizens (melhorias) precisam ser feitos, através de diferentes formas, com a participação de todos que estão diretamente envolvidos nas atividades, e não somente os especialistas. Podem ser atividades de imersões (como as semanas kaizen), planos de ação, A3s, sugestões de colaboradores etc. Em geral, no início de uma transformação lean, os principais problemas identificados no fluxo de valor são atacados sistemicamente, implantando um estado futuro, e em seguida a melhoria contínua é implantada, como parte da rotina de todos.

Um foco permanente dos esforços de melhoria é o que chamamos de “fluxo contínuo”, que é o coração de uma logística lean. Ele tem como objetivo fazer com que um produto consiga fluir sem nenhuma barreira de interrupção desnecessária. Como um rio, cujas águas fluem de forma natural e contínua, sem gargalos ou diques, em sequência e sem interrupções. Não importa o que esteja em movimento, na logística lean, o fluxo precisa ser contínuo. Se houver paradas, é preciso identificar os problemas e “atacar” as falhas com kaizens para gerar as melhorias, utilizando conceitos lean como por exemplo: cross-docking, milk-run, janelas de entrega, etc.

Outro aspecto que merece atenção ao planejarmos as melhorias se refere às oportunidades de aplicação de tecnologias digitais, cada vez mais avançadas e acessíveis. Mas simplesmente realizar grandes investimentos tecnológicos em processos cheios de desperdícios básicos pode não resultar em nada. Por outro lado, fazer um uso inteligente da transformação digital para solucionar problemas bem definidos pode, sim, alavancar os kaizens e facilitar a construção de fluxos de valor inovadores.

Passo 4 – Puxar

Dentro das ações kaizens que vão buscar as melhorias dos fluxos, há diversos conceitos e práticas que podem ser utilizadas. Por exemplo, um quarto passo fundamental e muito utilizado na logística lean: o sistema puxado. Sua materialização se dá através dos kanbans, que são dispositivos, como cartões (físicos ou eletrônicos), que comandam a movimentação de itens somente quando necessário.

Numa logística lean, o kanban cumpre funções precisas. Por exemplo, garantir que não falte material para ser processado, distribuído ou entregue. Trata-se de um dos grandes problemas de uma logística tradicional: quando um operador busca um material necessário num armazém, mas não o encontra. Com o sistema puxado, isso tende a não ocorrer, garantindo-se o abastecimento.

Nesse contexto, uma logística será muito mais precisa se o kanban for adotado não apenas nas operações da empresa em questão, mas também junto aos seus fornecedores. Para que não se acumule estoques desnecessários e se tenha o menor inventário possível para atender às operações.

Passo 5 - Padronizar

O quinto passo básico é, uma vez realizados todos esses passos anteriores, padronizar os novos processos logísticos para que eles com o tempo não percam as melhorias implementadas, mas, ao contrário, evoluam a cada dia.

É muito comum ouvirmos as pessoas envolvidas dizerem coisas como: “em logística, os processos são muito variados e diferentes dos demais departamentos...”. Portanto, seria mais difícil padronizar os trabalhos. Trata-se de um paradigma, de um tabu, que precisa ser quebrado.

Na verdade, na logística existem muitas operações repetitivas, como acontece em qualquer outro setor produtivo. Assim, é possível e necessário padronizar, de forma lean, também os processos logísticos.

Por exemplo, padronizar como os operadores devem fazer as separações de produtos. Ou de que maneira precisam ser feitas as conferências de materiais. Ou como devem ser armazenados os produtos... E assim por diante. Essas e outras operações logísticas podem e devem ser padronizadas e controladas através de um gerenciamento diário. E o resultado é sempre o mesmo: agilidade, aumento de produtividade e maior competitividade.

Esses são alguns passos básicos que, do ponto de vista conceitual, são na verdade bastante simples. Isso não significa que sejam fáceis de aplicar. A grande dificuldade, como em toda transformação lean, é utilizá-los de forma contínua, em ciclos de melhoria cada vez mais avançados, e conseguir incorporar essas práticas com disciplina à gestão da empresa.

Os conceitos lean vêm expandindo sua aplicação em todas as áreas das companhias. Na logística, já existem vários exemplos de sucesso, mas se compararmos com outros setores, podemos ver que há ainda um imenso caminho a ser percorrido. É preciso pensar cada vez mais na logística de uma forma enxuta.