Para a filosofia lean, existe somente uma forma de se obter melhores resultados: através da melhoria de todos os processos das organizações – produtivos, administrativos, de negócio e estratégicos.

Muitos líderes adotam uma postura tradicional, focando quase exclusivamente nos resultados. Cabe às equipes fazer o que for necessário para obtê-los. Isso, em geral, leva a visões imediatistas, que podem até produzir resultados no curto prazo, mas que muitas vezes trazem efeitos colaterais indesejados, no médio e no longo prazo.

Já o líder lean continuamente desafia e apoia suas equipes para que melhorem os

processos. Bons processos trazem bons resultados sustentáveis.

Mas como podemos redesenhar os processos utilizando os conceitos lean da melhor

maneira possível?

Muitos têm buscado apoio no mapeamento do fluxo de valor (MFV), descrito por John

Shook e Mike Rother em seu livro “Aprendendo

a enxergar”. O método descrito nesse livro nos ensina a entender o estado

atual de um processo e a questioná-lo, caminhando para o desenho de um estado futuro

que incorpore importantes conceitos lean. Como o exemplo desse livro é de um processo

produtivo, muitas pessoas encontram dificuldades para aplicar esse enfoque em processos

de outras áreas, como vendas, TI, desenvolvimento de produtos etc., mesmo que as

perguntas possam ser adaptadas.

Se analisarmos bem essas perguntas, veremos que elas têm uma base mais geral,

que são os famosos 5 princípios lean, propostos por Womack e Jones, no livro “

A Mentalidade Enxuta nas Empresas”: valor, fluxo de valor, fluxo contínuo,

puxar e perfeição.

O entendimento sobre o que é o lean tem evoluído bastante desde a explicitação desses

5 princípios, e vários outros elementos têm sido trazidos, como, por exemplo, as

dimensões da transformação

lean.

Mas esses princípios continuam sendo um ótimo guia para nos conduzir na análise

de processos de qualquer natureza, devendo ser entendidos em sua essência, e não através das

ferramentas específicas que geralmente são associadas a cada um deles.

Vejamos alguns exemplos de como esses cinco princípios podem ser usados para nos

ajudar a desenhar processos lean:

1. Processos lean deixam claro o valor que deve ser entregue aos clientes

O grande objetivo do lean é maximizar o valor entregue aos clientes. O problema

é que existe, em geral, uma longa cadeia de atividades entre cada equipe de trabalho

e os clientes finais. Por esse motivo, a comunicação do que é valor adota simplificações,

podendo gerar distorções.

Por exemplo, se uma equipe entregar produtos dentro da especificação estabelecida

e no prazo, está agregando valor ao cliente em todas suas atividades? Nem sempre.

É comum, quando analisamos processos de maneira rigorosa, questionando se cada etapa

agrega valor, identificarmos operações que possam ser eliminadas. Por exemplo, pintura

de peças já protegidas contra corrosão que não ficarão visíveis, furos que serviam

para fixações que já não existem mais, etc.

Em ambientes fora da manufatura, a dificuldade é ainda maior. Equipes de desenvolvimento

de software, por exemplo, geralmente definem o valor para o cliente como entregar

o que foi solicitado no prazo, e algumas técnicas, até mesmo baseadas em ferramentas

lean, ajudam a entregar mais rápido. Mas será que era disso mesmo que o cliente

precisava?

Avanços nos conceitos lean aplicados à TI mostram que equipes de desenvolvedores,

entendendo melhor junto com os clientes que problemas precisam ser resolvidos, evitam

o desperdício de milhares de horas de programação aplicadas em desenvolver algumas

funcionalidades solicitadas, mas que nunca serão utilizadas.

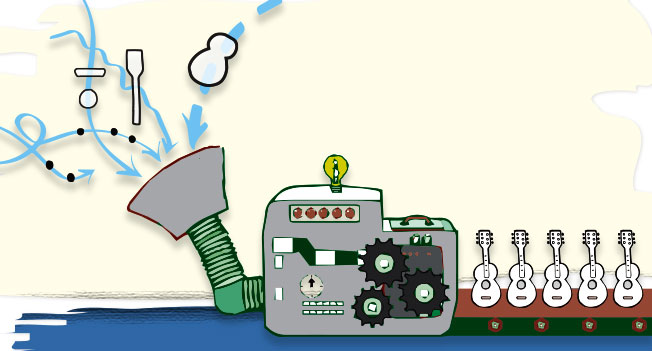

2. Processos lean otimizam o fluxo de valor, da necessidade à entrega

As empresas utilizam diversos enfoques para melhorar suas atividades. Mas a maioria

dos métodos aplicados tem um enfoque bastante localizado, limitado às atividades

desempenhadas em um departamento ou uma área da empresa.

Uma característica bastante forte na visão lean é a de sempre subordinar melhorias

pontuais a melhorias sistêmicas. Isso exige uma análise dos processos de uma maneira

horizontal, superando as barreiras organizacionais, desde a necessidade dos clientes

até a entrega.

Se partirmos dessa visão, os processos serão concebidos de forma totalmente diferente

do tradicional. Ao invés de otimizar uma atividade, muitas vezes percebemos que

ela pode ser totalmente eliminada, por exemplo, se algo simples feito no início

do fluxo de valor puder evitar que ela seja necessária.

Ou, muitas vezes, percebemos que algumas etapas são gargalos, enquanto, em outras,

temos ociosidade. Isso é identificado quando comparamos o ritmo da demanda dos clientes,

caracterizado pelo tempo takt, com o ritmo de cada atividade.

Essa visão do fluxo de valor traz consequências inclusive na forma como indicadores

e metas são estabelecidos. Uma vez, acompanhei uma equipe que fez melhorias no carregamento

de caminhões e que estava muito contente por ter atingido a meta que fora definida,

da ordem de alguns minutos. Quando aplicaram a análise do fluxo de valor, identificaram

que o cliente não tinha sentido nenhuma melhoria, pois o que interessava para

ele era o lead time do fluxo todo, do pedido ao recebimento. Perceberam que o grande problema estava nas inumeras horas que eram desperdiçadas, da

entrada do pedido até chegar à logística, bem como após o caminhão sair carregado

da doca.

3. Processos lean são realizados em fluxo contínuo, sem interrupções

Existe uma crença antiga, que perdura na cabeça de muitas pessoas, de que fazer as coisas

em grandes lotes seria produtivo. Provavelmente tem sua origem na manufatura, onde

a troca de ferramentas (ou setup) entre produtos diferentes muitas vezes demora

horas. Mas vemos que esse modelo mental se reproduz em todo tipo de atividade –

por exemplo, em processamentos administrativos semanais ou mensais (quando poderiam

ser diários), ou em grandes períodos de desenvolvimento de produtos ou softwares (que

resultam na identificação tardia de problemas de qualidade, exigindo meses de retrabalho,

em alguns casos).

A aplicação do conceito lean tem quebrado esse paradigma, mostrando que o fluxo

contínuo traz inúmeras vantagens comprovadas de produtividade e qualidade, além

de lead times menores.

O ideal lean é o fluxo de uma só peça (ou de uma só unidade de informação): recebe

um, processa um, entrega um, no ritmo demandado (takt) e com qualidade na

fonte.

Isso leva a uma concepção de processos totalmente diferente do usual, utilizando,

conforme a situação e necessidade, conceitos e ferramentas bastante típicos do lean,

como, por exemplo, organização em células multifuncionais, trabalho padronizado,

nivelamento de atividades entre as pessoas envolvidas, dispositivos à prova de erro, etc.

4. Processos lean são organizados de forma “puxada”, e não “empurrada”

Processos que atuam de forma “empurrada” são aqueles em que diferentes setores atuam

de maneira desconexa, programados independentemente, via de regra a partir de previsões

de demanda.

Cada setor busca fazer o máximo, empurrando para a próxima etapa. Isso gera uma

série de esperas, descompassos e interrupções, resultando via de regra em uma grande

quantidade de trabalho em processo e produtos acabados, mas com baixo grau de atendimento

ao cliente, pois muitas vezes o que foi feito não é o que os clientes queriam receber

naquele momento.

No sistema lean, cada processo faz entregas unitárias ou em pequenas quantidades,

conforme a demanda real do seu cliente imediato (interno ou externo). No ideal lean,

o cliente tirou um, o processo repõe um.

Na manufatura, isso é largamente praticado através da utilização de kanbans.

Quando se trata de um processo administrativo, muitas pessoas sentem dificuldades

para fazer um paralelo. Na verdade, tentar transpor mecanicamente as ferramentas

(por exemplo, kanbans) sem dúvida é algo que não funciona.

Se partirmos do princípio lean de projetar processos que sejam puxados pela demanda

real dos clientes, conectados por sinalizações simples que iniciem processos somente

quando necessários, será muito mais fácil pensarmos em formas de aplicar o conceito

em qualquer situação.

5. Processos lean incorporam mecanismos que geram a melhoria contínua

Henry Ford, com sua administração científica, acreditava que os engenheiros poderiam

determinar “one best way”.

Ao concebermos um processo lean, usando todos os princípios anteriores, sem dúvida

visamos estabelecer uma forma de trabalhar que seja altamente produtiva e que entregue

qualidade aos clientes.

Mas isso não é algo estático, pode e deve continuar melhorando sempre e com a contribuição

de todos que participam da atividade.

Portanto, o desenho de processos lean não se limita a definir como as atividades

serão realizadas. Define também mecanismos de gestão que permanentemente apontarão

desvios e gerarão melhorias. Esses mecanismos se incorporam aos processos e fazem

parte deles, portanto não são algo opcional ou externo.

A forma como os processos são estruturados, em fluxo contínuo, ritmado pelo tempo

takt, em pequenos lotes, com trabalho padronizado etc. faz com que qualquer

problema que surja gere um impacto imediato. A detecção rápida é maximizada com

o uso intensivo de gerenciamento visual.

Como o sistema é planejado sem “gorduras”, isso exige que os problemas sejam resolvidos

rapidamente, desencadeando mecanismos para restabelecimento do fluxo e melhoria

contínua, como, por exemplo, a cadeia de ajuda e a solução estruturada de problemas,

através do processo A3.

Em resumo, estabelecer processos lean não é tarefa fácil dentro de uma organização.

Não basta identificar os desperdícios e usar o bom senso para planejar formas

de eliminá-los.

Os cinco princípios lean, propostos há tantos anos, continuam sendo extremamente

úteis para a análise e o desenho de qualquer tipo de processo, em qualquer área

das empresas, e não só na produção.

A forma como devem ser incorporados vai sempre variar, dependendo de quais problemas

precisam ser resolvidos e quais objetivos estão sendo perseguidos.

Mas eles nos dão um guia conceitual, nos ajudando na análise dos processos atuais

e no desenho de melhorias. Busque questionar permanentemente seus processos à luz

desses princípios, e certamente você vai sempre identificar formas melhores de trabalhar.

Bons resultados só podem ser obtidos, de maneira consistente, através de bons processos.